摘要:理解精准选择泥沙浆分离净化装置并深入理解细沙回收机的核心功能,生产厂家围绕选型关键维度、核心功能解析、规格型号参数对比及实际案例展开,用数据和表格清晰呈现选型要点与功能价值,助力提升分离净化效率

在砂石加工、矿山尾砂处理、河道清淤等领域,泥沙浆分离净化装置是实现 “资源回收 + 环保达标” 的核心装备。若选型不当(如处理量不匹配、功能配置缺失),会导致细沙流失率超 20%、废水排放不达标(含沙量>5%)、运营成本激增(单吨能耗超 1.5kW・h)。细沙回收机作为装置的核心部件,其 “高效分离、防堵节能、脱水净化” 等功能直接决定装置整体性能。本文从泥沙浆分离净化装置的选型维度、细沙回收机 5 大核心功能解析、型号参数对比、实际案例验证四个方面,为企业提供科学选型指南,助力实现 “高效回收、节能降耗、环保合规” 目标。

一、如何选择泥沙浆分离净化装置?4 大核心选型维度

选择泥沙浆分离净化装置需避免 “只看处理量、忽视工况适配” 的误区,需围绕 “物料特性、生产需求、环保要求、成本平衡” 四大维度综合判断,确保装置与实际场景精准匹配:

(一)维度 1:分析物料特性,确定核心配置

物料的粒度分布、含泥量、浓度直接决定装置的分离结构、防堵设计,需重点确认 3 项指标:

1. 细沙粒度与含量:

◦ 细沙含量>30%(尤其是 0.15-0.3mm 超细沙占比>15%):需配置双级旋流器(一级粗分 + 二级细分),细沙回收率可提升至 95% 以上(单级旋流器仅能回收 0.3mm 以上细沙,超细沙流失率超 30%);

◦ 粗粒占比>50%(如>5mm 颗粒):需加装预筛分模块(棒条筛),避免粗粒进入旋流器导致堵塞(堵孔率可从 25% 降至 5% 以下)。

1. 含泥量与黏性:

◦ 含泥量>20%(如山砂、河道淤泥):需选带超声波防堵 + 高压喷淋功能的装置,配合防黏涂层筛网,日均清理时间可从 2 小时缩短至 0.5 小时;

◦ 黏性物料(塑性指数>12):需优化脱水筛角度(12°-15°),加快物料滑落,避免黏结(含水率可降低 3-4 个百分点)。

1. 泥沙浆浓度:

◦ 高浓度(>30%):需选大流量进料泵(100-150m³/h),配合变频控制(根据浓度自动调节流量),避免过载;

◦ 低浓度(<15%):需加装浓缩模块(如浓密罐),提升浓度后再进入分离系统,减少水资源浪费(节水 30%)。

(二)维度 2:明确生产需求,匹配处理量与效率

按 “实际处理量 ×1.2 倍冗余” 选型,避免 “小马拉大车”(过载堵机)或 “大马拉小车”(能耗浪费),具体匹配逻辑如下:

生产规模 | 日处理量(吨) | 时处理量(吨) | 适配装置型号 | 核心要求 |

小型(砂石厂 / 小型矿山) | 300-800 | 15-35 | SL-50 系列 | 基础分离 + 回收,满足小规模生产需求 |

中型(中型矿山 / 搅拌站) | 800-2000 | 35-85 | SL-100 系列 | 高效回收 + 脱水,兼顾效率与成本 |

大型(大型矿山 / 清淤项目) | 2000-5000 | 85-200 | SL-200 系列 | 全功能配置(净化 + 智能控制),满足大规模、高要求场景 |

(三)维度 3:对标环保要求,确定净化与排放标准

不同地区环保要求差异显著,需根据当地政策选择适配的净化模块:

• 普通要求(废水含沙量≤3%):选二级净化(混凝反应 + 斜管沉淀),废水可循环用于清洗(循环率 70%);

• 严格要求(废水含沙量≤0.5%/ 零排放):选三级净化(混凝 + 斜管沉淀 + 滤布过滤),配合污泥压滤模块,废水循环率达 90% 以上,污泥含水率≤60%(可外运处置);

• 噪音要求(厂界噪音≤85dB):选带低噪音设计的装置(橡胶减震 + 隔音棉),避免额外加装隔音设施(节省成本 3-5 万元)。

(四)维度 4:平衡成本,计算全生命周期收益

高性价比≠低价,需综合评估 “采购成本 + 运行成本 + 维护成本”:

1. 采购成本:小型装置(SL-50)45-55 万元,中型(SL-100)75-85 万元,大型(SL-200)120-140 万元,需结合生产规模选择,避免过度投入;

2. 运行成本:智能变频装置比传统定频装置年省电费 10-20 万元(单吨能耗低 0.3-0.5kW・h),三级净化比二级净化年省水费 30-50 万元(循环率高 20%);

3. 维护成本:带耐磨陶瓷内衬的旋流器年更换成本 3 万元(传统铸铁内衬 8 万元),远程监控功能可减少 40% 维护时间(年省人工成本 5-8 万元)。

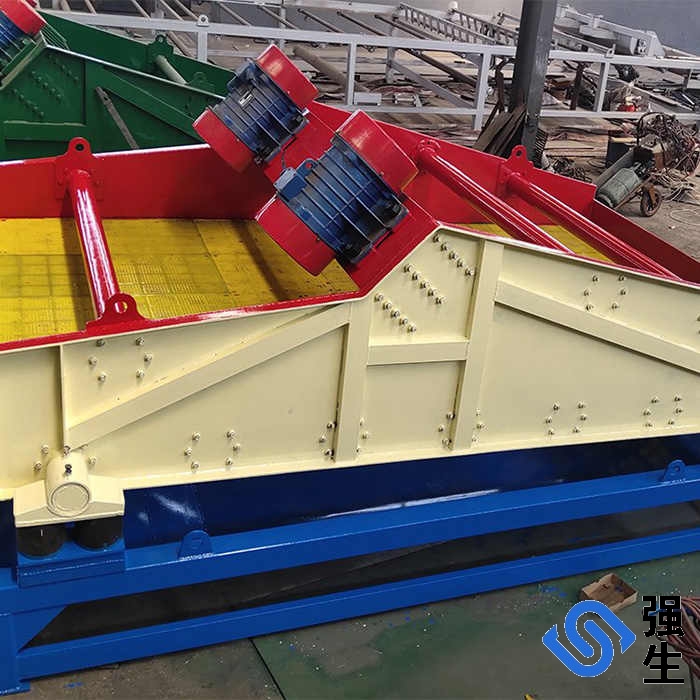

二、细沙回收机的 5 大核心功能解析:决定装置性能的关键

细沙回收机作为泥沙浆分离净化装置的 “核心心脏”,其 5 大核心功能直接影响分离效率、回收质量与运营成本,需深入理解功能原理与应用价值:

(一)核心功能 1:双级旋流器分级 —— 超细沙回收率提升至 95%

功能原理:采用 “一级粗分旋流器(直径 350-400mm)+ 二级细分旋流器(直径 200-250mm)” 串联结构,一级旋流器通过离心力分离 0.3mm 以上粗沙(分离效率 90%),二级旋流器进一步捕捉 0.15-0.3mm 超细沙(分离效率 85%),配合变频进料泵精准控制流速(1.5-2.0m/s),整体细沙回收率从传统单级的 75% 提升至 95% 以上。

应用价值:以日处理 1000 吨泥沙浆(细沙占比 30%,超细沙占 15%)为例,双级旋流器每日可多回收超细沙 45 吨(按 80 元 / 吨计,年增收 131.4 万元),避免资源浪费。

适配场景:河砂加工、矿山尾砂处理(超细沙价值高)、机制砂细粒回收。

(二)核心功能 2:超声波防堵系统 —— 堵孔率降至 5% 以下

功能原理:在旋流器进料口、脱水筛网下方加装超声波振动装置(频率 20-40kHz),高频振动可击碎黏附的泥饼(振幅 0.1-0.3mm),配合高压喷淋(压力 0.4MPa,喷头间距 200mm),双重作用下,堵孔率从传统的 25% 降至 5% 以下,日均清理时间缩短至 0.5 小时。

应用价值:某河砂厂(含泥量 22%)应用后,设备有效作业率从 85% 提升至 98%,日多处理泥沙浆 180 吨,年增收 4.32 万元,同时减少人工清理强度(无需人工抠挖堵孔物料)。

适配场景:高含泥泥沙浆(含泥量>20%)、黏性物料(如黏土矿尾砂)。

(三)核心功能 3:叠层脱水筛 —— 脱水后含水率≤12%

功能原理:采用 “预脱水层(孔径 2mm)+ 深度脱水层(孔径 1mm)” 叠层结构,预脱水层通过重力作用去除游离水(含水率从 35% 降至 20%),深度脱水层通过高频振动(2000 次 / 分)挤压物料毛细水,配合筛网下方的橡胶弹跳球(击打筛网,防止堵塞),最终含水率降至 12% 以下,满足干堆、运输要求(无需二次晾晒)。

应用价值:某矿山尾砂处理项目应用后,省去晾晒环节(年省人工成本 6 万元),尾砂运输量减少 15%(含水率降低 6 个百分点),年节省运费 2.88 万元,同时避免晾晒场地占用(节省 1000㎡场地成本)。

适配场景:尾砂干排、砂石成品脱水(混凝土用砂含水率要求≤15%)。

(四)核心功能 4:智能变频控制 —— 能耗降低 30%

功能原理:搭载 PLC 智能控制系统,通过浓度传感器(实时监测泥沙浆浓度)、电磁流量计(监测流量),自动调节进料泵、振动电机频率:当浓度低(<15%)时,降低电机频率(能耗减少 40%);当浓度高(>30%)时,提升频率(保证分离效果),单吨能耗从传统的 1.5kW・h 降至 1.0kW・h 以下,能耗降低 30%。

应用价值:日处理 1000 吨泥沙浆,年可节省电费 10.95 万元(按 0.6 元 /kW・h、年运行 300 天计),同时避免电机满负荷运行导致的过热损坏(延长电机寿命 2 倍)。

适配场景:泥沙浆浓度波动大(如河道清淤,浓度 10%-35%)、对能耗敏感的项目。

(五)核心功能 5:泥水三级净化 —— 废水循环利用率达 90%

功能原理:采用 “一级混凝反应池(添加 PAC 药剂,浓度 5‰)+ 二级斜管沉淀池(去除 0.05mm 以上颗粒,沉淀效率 80%)+ 三级滤布过滤(精度 0.01mm,过滤效率 95%)” 三级净化,废水含沙量从传统的 5% 降至 0.5% 以下,循环利用率达 90%,仅需补充 10% 新水(用于弥补蒸发损失)。

应用价值:日处理 1000 吨泥沙浆(耗水 0.5m³/ 吨),年节省新水 18 万 m³(按 3 元 /m³ 计,年节省水费 54 万元),同时满足环保零排放要求(避免排污罚款 15-20 万元 / 年)。

适配场景:环保要求严格地区(如长江流域、珠三角)、水资源短缺地区(西北矿山)。

三、主流型号规格参数对比:功能与性能的差异化适配

不同型号的泥沙浆分离净化装置(含细沙回收机)在处理量、功能配置上差异显著,需根据实际需求选择,以下为 2024 年主流型号参数对比:

型号系列 | 时处理量(吨) | 细沙回收机核心配置 | 脱水后含水率(%) | 废水含沙量(%) | 单吨能耗(kW・h) | 噪音(dB) | 适配场景 | 参考价格(万元) |

SL-50 | 30-50 | 单级旋流器(φ300mm)、单段脱水筛、二级净化 | 13-15 | ≤3 | 1.0-1.1 | ≤85 | 小型砂石厂、小型矿山(日处理≤800 吨) | 45-55 |

SL-100 | 80-100 | 双级旋流器(φ350+200mm)、叠层脱水筛、三级净化、超声波防堵 | 11-13 | ≤1 | 0.9-1.0 | ≤85 | 中型矿山、搅拌站(日处理 800-2000 吨) | 75-85 |

SL-200 | 180-200 | 双级旋流器(φ400×2+250×2mm)、叠层脱水 + 热风辅助、三级净化、智能变频、远程监控 | 9-11 | ≤0.5 | 0.8-0.9 | ≤82 | 大型矿山、清淤项目(日处理≥2000 吨) | 120-140 |

关键参数解读

1. 功能配置选择:

◦ 高含泥场景(含泥量>20%):选 SL-100/SL-200(带超声波防堵),避免堵孔影响效率;

◦ 环保零排放需求:仅 SL-200 可满足(废水含沙量≤0.5%),SL-50/SL-100 需额外加装滤布过滤模块(增加成本 15-20 万元);

1. 处理量适配:

◦ 日处理 500 吨泥沙浆(时产 21 吨):选 SL-50(时产 30-50 吨,冗余充足),避免过载;

◦ 日处理 3000 吨泥沙浆(时产 125 吨):选 SL-200(时产 180-200 吨),单吨能耗更低(0.8-0.9kW・h),长期更划算;

1. 成本平衡:

◦ 短期成本:SL-50 性价比最高(单价 45-55 万元),适合预算有限的小型项目;

◦ 长期成本:SL-200 全功能配置(智能变频 + 耐磨内衬),年节省能耗、维护成本超 20 万元,大型项目 2-3 年可收回差价。

四、实际案例:泥沙浆分离净化装置的应用效果验证

通过河南、云南两地的实际案例,量化装置在效率提升、成本节约、环保达标方面的效果,为类似场景选型提供参考:

(一)案例 1:河南某河砂厂(SL-100 应用)

• 工况:日处理河砂泥沙浆 1200 吨(含泥量 22%,细沙占比 35%,0.15-0.3mm 超细沙占 15%),原用传统分离装置(单级旋流器 + 单段脱水),细沙回收率 75%,废水含沙量 6%,单吨能耗 1.6kW・h,年排污费 15 万元。

• 原问题:

a. 超细沙流失:每日流失超细沙 27 吨,年损失 77.76 万元;

b. 能耗高:年电费支出 21.06 万元;

c. 环保风险:废水含沙量超标,面临整改停产风险。

• 优化方案:更换为 SL-100 泥沙浆分离净化装置(双级旋流器 + 超声波防堵 + 三级净化)。

• 应用效果:

指标 | 优化前(传统装置) | 优化后(SL-100) | 变化幅度 | 年经济效益 |

细沙回收率 | 75% | 95% | 提升 20% | 增收 77.76 万元 |

单吨能耗 | 1.6kW·h | 0.95kW·h | 降低 41% | 节省电费 9.28 万元 |

废水含沙量 | 6% | 0.8% | 降低 87% | 节省排污费 15 万元 |

堵孔率 | 28% | 4% | 降低 86% | 多处理泥沙浆 8.64 万吨,增收 691.2 万元 |

综合收益 | - | - | - | 增收 77.76+9.28+15+691.2=793.24 万元 |

(二)案例 2:云南某铜矿尾砂处理项目(SL-200 应用)

• 工况:日处理铜矿尾砂泥沙浆 2000 吨(含泥量 18%,细沙占比 40%,0.15-0.3mm 超细沙占 20%),原用传统装置(单级旋流器 + 自然晾晒),细沙回收率 80%,含水率 20%,年晾晒成本 12 万元,旋流器年更换成本 16 万元。

• 原问题:

a. 超细沙流失:每日流失超细沙 80 吨,年损失 230.4 万元;

管理员

该内容暂无评论