摘要:节能脱水筛作为矿山、砂石、环保等行业的关键设备,主要用于物料的脱水、脱介、脱泥作业,其性能直接影响成品料的含水率与纯度。不同规格型号的脱水筛适配场景差异显著,正确选型与规范操作能使设备效率提升 30% 以上,寿命延长 50%。本文系统梳理主流脱水筛的规格型号、技术参数,并结合实际案例提供详细使用指南,为设备选型与运维提供参考。

一、脱水筛规格型号与技术参数对照表

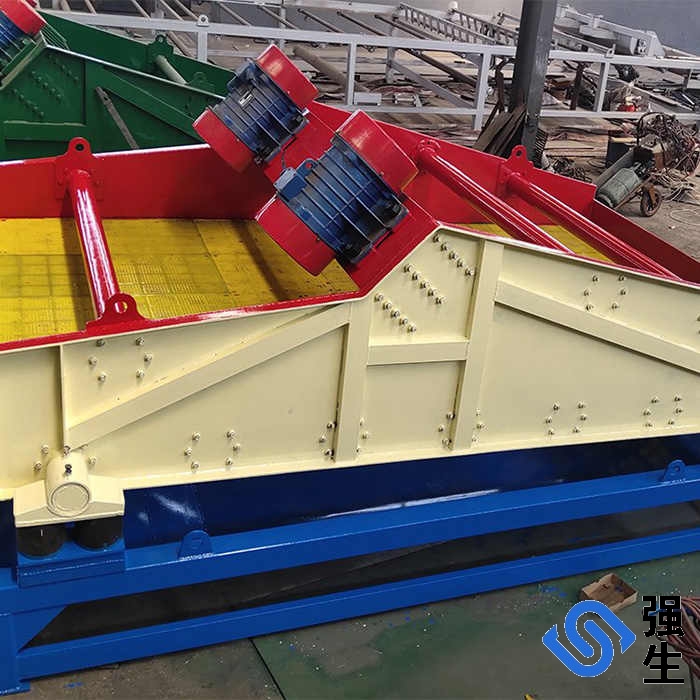

脱水筛的型号通常以筛面尺寸(长度 × 宽度)或处理能力为核心标识,按用途可分为矿用脱水筛、砂石脱水筛、煤泥脱水筛等。以下为市场主流型号的技术参数:

型号规格 | 筛面尺寸(mm) | 处理能力(t/h) | 电机功率(kW) | 振动频率(次 / 分) | 振幅(mm) | 筛网材质 | 适配物料 | 设备重量(t) |

TS1020 | 1000×2000 | 10-20 | 2×0.75 | 1500-1800 | 3-5 | 聚氨酯 | 细砂(0.1-1mm)、煤泥 | 1.8 |

TS1230 | 1200×3000 | 20-40 | 2×1.5 | 1500-1800 | 3-6 | 聚氨酯 / 不锈钢 | 中砂(1-3mm)、矿尾砂 | 2.5 |

TS1536 | 1500×3600 | 40-60 | 2×2.2 | 1200-1500 | 5-8 | 高锰钢 | 粗砂(3-5mm)、建筑垃圾再生骨料 | 3.8 |

TS1848 | 1800×4800 | 60-100 | 2×3.0 | 1200-1500 | 5-10 | 高锰钢 | 砾石(5-10mm)、金属矿粗尾砂 | 5.2 |

TS2160 | 2100×6000 | 100-150 | 2×4.0 | 1000-1200 | 8-12 | 加强型锰钢 | 大型矿山尾矿、河道清淤泥砂 | 7.5 |

参数解析:

• 振动频率与振幅:细颗粒物料(如 0.1-1mm 细砂)需高频低幅(1800 次 / 分,3-5mm),避免物料飞溅;粗颗粒物料(如 5-10mm 砾石)需低频高幅(1200 次 / 分,8-12mm),增强脱水效果;

• 筛网材质:聚氨酯筛网适合黏性物料(防堵),不锈钢筛网适合腐蚀性物料(如盐砂),高锰钢筛网适合高磨损物料(如花岗岩);

• 处理能力:实际产能受物料含水率影响显著(含水率 30% 时处理量比 50% 时高 20%-30%)。

二、选型依据与适配场景案例

(一)选型核心指标

1. 物料粒度:筛网孔径需为物料最大粒径的 1.2-1.5 倍(如处理 3mm 物料选 4-5mm 网孔);

2. 含水率:进料含水率>40% 时,建议选双层脱水筛(上层预脱水 + 下层精脱水);

3. 产能需求:按 “设备额定处理量 ×1.2” 选型(预留 20% 余量应对峰值负荷)。

(二)典型场景适配案例

应用场景 | 物料特性 | 推荐型号 | 运行效果 |

机制砂厂细砂脱水 | 0.1-2mm,含水率 45% | TS1230 | 成品含水率降至 12%,小时产量 30 吨 |

金矿尾矿脱水 | 0.075-1mm,含泥 15% | TS1536(不锈钢筛网) | 含水率 10%,尾砂可直接堆存 |

建筑垃圾再生骨料脱水 | 3-10mm,含混凝土块 | TS1848 | 含水率 15%,骨料符合再生利用标准 |

河道清淤泥砂脱水 | 0.05-5mm,含水率 60% | TS2160(双层) | 含水率 20%,泥砂固化后可填埋 |

案例:河南某机制砂厂原用 TS1020 处理 2mm 以下细砂,因产能不足(实际需求 30t/h)导致含水率偏高(18%)。更换 TS1230 后,配合 1.5mm 聚氨酯筛网(梯形孔),处理量达 35t/h,含水率降至 11%,成品砂售价提高 5 元 / 吨,年增收益 45 万元。

三、安装与调试指南

(一)安装前准备

1. 基础要求:混凝土基础强度≥C30,平整度误差≤5mm,预留地脚螺栓孔(深度为螺栓长度的 1.5 倍);

2. 场地空间:设备周围预留 1.5m 以上操作空间,上方预留 3m 以上检修空间;

3. 辅助设备:进料管直径需与设备进料口匹配(建议比进料口大 10%),安装流量计监控进料量。

(二)安装步骤

1. 用水平仪校准筛体,确保横向、纵向水平误差≤1mm/m;

2. 紧固地脚螺栓(扭矩 80-100N・m),加装弹簧垫圈防松;

3. 连接进出料管路,确保密封无泄漏(建议用橡胶软管缓冲振动);

4. 检查电机转向(空载点动,确保两电机转向相反,形成往复振动)。

(三)调试要点

1. 空载试运行:连续运行 2 小时,检查振动是否平稳(振幅偏差≤0.5mm),轴承温升≤40℃(环境温度 + 40℃);

2. 负载调试:

◦ 逐步提升进料量至设计值的 50%、80%、100%,每次稳定 30 分钟;

◦ 调整筛面倾角(通常 5°-10°,细砂取小角度,粗砂取大角度),直至含水率达标;

◦ 记录最佳参数(如 TS1536 处理金矿尾矿时,倾角 7°、频率 1500 次 / 分效果最优)。

四、操作规范与注意事项

(一)开机与停机流程

1. 开机顺序:启动脱水筛→启动进料泵→开启进料阀(逐步调节至设计流量);

2. 停机顺序:关闭进料阀→停进料泵→待筛面物料排空后停脱水筛(避免物料堆积);

3. 紧急停机:遇堵孔、异响等故障,按急停按钮,排查后需清空物料再重启。

(二)运行中监控指标

监控项目 | 正常范围 | 异常处理措施 |

进料量 | 设计值的 80%-110% | 超限时调节进料阀,避免过载 |

含水率 | 设计值 ±2% | 偏高时增大振幅(≤10mm),偏低时减小频率 |

电机电流 | 额定电流的 60%-90% | 超限时停机检查,可能为堵孔或轴承故障 |

轴承温度 | ≤80℃ | 超温时停机冷却,检查润滑脂 |

(三)常见操作误区及后果

• 误区 1:进料量突然增大(超过 120% 设计值)→ 筛面过载导致振幅下降,含水率升高 30%;

• 误区 2:筛网破损未及时更换→ 细颗粒流失率增加 20%,成品纯度下降;

• 误区 3:长期不清理筛网→ 堵孔率超 30%,处理量下降 50%,电机能耗增加 25%。

五、维护保养与故障排除

(一)日常维护(每日)

1. 清理筛面残留物料,检查筛网是否破损、松动(每平方米破损点≤2 个,否则需更换);

2. 检查振动电机固定螺栓(扭矩衰减≤10%),补充润滑脂(每台电机每次加注 50g);

3. 清理进出料口堵塞物,确保流道畅通。

(二)定期保养(每月)

1. 检查弹簧弹性(压缩量偏差≤5mm),老化弹簧(弹性下降 30%)需成对更换;

2. 校准振动参数(频率、振幅),偏差超过 ±5% 时调整电机偏心块;

3. 检查轴承间隙(≤0.1mm),超过标准时更换轴承(建议选用 SKF 或 NSK 品牌)。

(三)常见故障及排除

故障现象 | 可能原因 | 排除方法 | 案例数据 |

含水率偏高 | 振幅不足、进料量过大 | 调大偏心块角度(振幅增加 2mm)、减少进料 | 某厂振幅从 5mm 调至 7mm,含水率从 18% 降至 12% |

处理量下降 | 筛网堵孔、倾角过小 | 高压水冲洗筛网、增大倾角 1-2° | 堵孔率从 35% 降至 8%,处理量恢复至设计值 |

异常振动噪音 | 弹簧损坏、电机失衡 | 更换弹簧、校准电机偏心块 | 噪音从 95dB 降至 80dB,符合环保标准 |

电机过热 | 润滑不足、负载过大 | 加注润滑脂、降低进料量 | 温度从 90℃降至 65℃,电机寿命延长 1 倍 |

六、安全操作与环保要求

1. 安全规范:

◦ 操作人员需佩戴安全帽、耳塞(设备噪音≤85dB,超标时需加装隔音罩);

◦ 检修时必须断电并悬挂 “禁止合闸” 标识,进入筛下区域需支撑筛体;

1. 环保要求:

◦ 脱水产生的废水需经沉淀池处理(循环利用率≥80%),避免直接排放;

◦ 设备运行时粉尘浓度≤10mg/m³,必要时加装喷淋降尘装置。

脱水筛的高效运行依赖 “选型精准 + 安装规范 + 操作合理 + 维护及时” 四大要素。从参数看,需根据物料粒度、含水率匹配型号(如细砂选高频低幅,粗砂选低频高幅);从操作看,需控制进料稳定、定期清理筛网;从维护看,需关注振动系统与筛网状态。

实践表明,规范运维的脱水筛比粗放管理的设备:寿命延长 50%(从 10000 小时至 15000 小时)、能耗降低 15%、成品合格率提升 20%。因此,操作人员需熟悉设备参数与性能,严格执行使用说明书要求,才能充分发挥脱水筛的效能。

山东省济南市网友2月前

你好:问一下振动脱水筛多长时间加注机油

管理员回复:你好:加注机油保养需要看脱水筛运行时间,一般半年保养一次,若设备运行时间较长也可3个月加一次