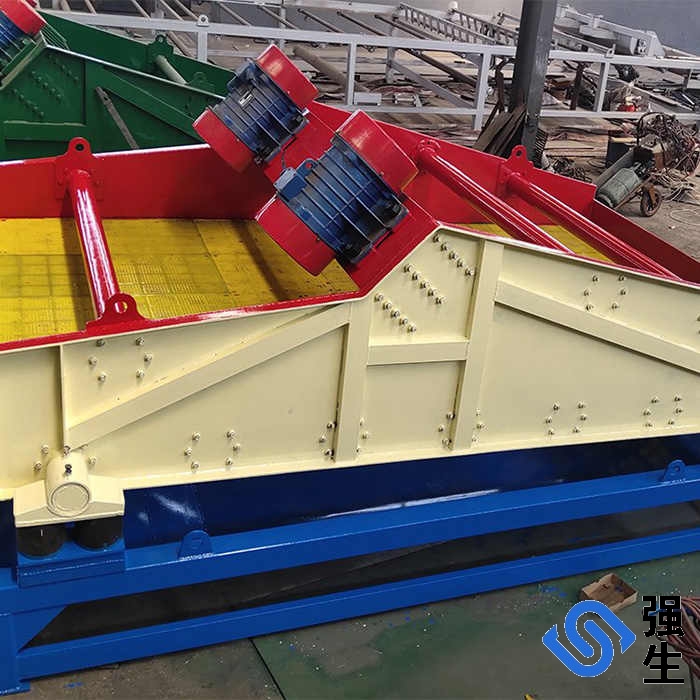

摘要:振动脱水筛的安装质量直接决定设备运行稳定性与使用寿命。统计显示,因振动筛脱水筛安装不当导致的设备故障占比达40%,常见问题包括振动失衡、轴承过早磨损、脱水效率不达标等。本文以 TS 系列振动脱水筛为例,系统拆解安装全流程,明确各环节技术要点,并结合实际案例说明规范操作与错误操作的效果差异,为设备安装提供标准化指导。

一、安装前期准备:基础与物料的适配性核查

振动脱水筛的安装并非简单就位,需提前完成基础施工、设备检查与环境评估,避免后期返工。

(一)基础施工技术要求

1. 混凝土基础参数:

◦ 强度等级≥C30(28 天抗压强度≥30MPa),基础厚度根据设备重量确定(如 TS1848 型需≥300mm);

◦ 平整度误差≤5mm/m,采用水平仪多点测量,高低差超限时用水泥砂浆找平;

◦ 预留地脚螺栓孔:直径为螺栓直径的 1.5 倍(如 M20 螺栓配 Φ30 孔),深度为螺栓长度的 1.5 倍(确保锚固强度)。

1. 基础承载能力:

◦ 基础单位面积承载力需≥设备总重量的 1.5 倍(含物料重量),如 TS2160 型(总重 7.5t)需≥11.25t/m²;

◦ 软土地基需加装钢筋混凝土垫层(厚度≥200mm),或采用桩基加固(桩长≥3m)。

案例:湖南某砂厂安装 TS1536 型脱水筛时,基础平整度误差达 12mm,未做找平处理,运行 1 个月后筛体倾斜,振幅偏差 3mm,导致含水率超标(设计 12% 实际 18%),返工重做基础后才恢复正常。

(二)设备开箱检查

1. 部件完整性核查:

◦ 对照装箱清单检查主机、振动电机、筛网、弹簧等部件是否齐全,重点核对电机型号(如 TS1230 需配 2×1.5kW 振动电机);

◦ 检查关键部件外观:筛网无破损(每平方米破损点≤1 个)、电机接线盒密封完好、弹簧无裂纹(弹性系数偏差≤5%)。

1. 性能预检测:

◦ 手动转动电机轴,无卡滞现象(轴承间隙≤0.1mm);

◦ 测量筛面平整度(误差≤3mm/m),变形超限时联系厂家更换。

二、主体安装步骤:从就位到固定的精准操作

振动脱水筛的安装需遵循 “找平→定位→紧固→连接” 的流程,每个环节的技术偏差都会放大设备运行中的振动隐患。

(一)筛体就位与找平

1. 吊装规范:

◦ 采用专用吊具(如吊装带),挂钩位置为设备指定吊点(避开电机、弹簧等易损部件);

◦ 起吊时保持筛体水平(倾斜角≤3°),避免剧烈晃动导致部件移位。

1. 水平度调整:

◦ 在筛面纵向、横向各放置 2 个水平仪(精度 0.02mm/m),调整垫铁使水平误差≤1mm/m;

◦ 垫铁规格:厚度 5-20mm,每组垫铁不超过 3 块(避免受力不均),与基础接触面积≥70%。

(二)地脚螺栓固定

1. 螺栓选型与安装:

◦ 采用 8.8 级高强度螺栓(如 TS1848 型用 M24 螺栓,抗拉强度≥800MPa);

◦ 螺栓穿入预留孔后,套入弹簧垫圈(防松),螺杆露出螺母 2-3 个螺距。

1. 紧固扭矩控制:

◦ 按对角顺序分 3 次拧紧(初拧 50% 扭矩→复拧 80% 扭矩→终拧 100% 扭矩);

◦ 不同型号螺栓扭矩标准:M16 为 80-100N・m,M20 为 120-150N・m,M24 为 200-250N・m。

数据对比:某项目对 M20 螺栓采用一次拧紧(扭矩 150N・m),3 个月后螺栓松动率达 40%;改用分阶段拧紧后,6 个月松动率仅 5%。

(三)辅助部件安装

1. 振动电机安装:

◦ 电机与筛体连接面需清洁(无油污、铁锈),贴合间隙≤0.1mm;

◦ 固定螺栓(M12)扭矩 45-55N・m,加装防松胶(如乐泰 243)。

1. 弹簧组件安装:

◦ 弹簧上下座中心线对齐(偏差≤2mm),弹簧垂直度误差≤1°;

◦ 同一组弹簧压缩量偏差≤3mm(确保受力均匀)。

1. 筛网安装:

◦ 筛网与筛框贴合紧密,边缘用压板固定(螺栓间距≤150mm);

◦ 聚氨酯筛网需预留热胀冷缩间隙(周长方向留 5-10mm)。

三、管路与电气系统连接:密封与安全的双重保障

进出料管路与电气系统的安装质量,影响设备运行安全性与环保达标率。

(一)管路连接技术要点

1. 进料管安装:

◦ 管径比设备进料口大 10%-20%(如 TS1230 进料口 Φ150mm,配 Φ165mm 管路);

◦ 采用橡胶软管(长度≥300mm)连接,避免刚性连接传递振动(软管耐压≥0.6MPa)。

1. 排水系统安装:

◦ 排水管坡度≥5°(确保排水通畅),末端加装滤网(孔径≤5mm)防止堵塞;

◦ 接口处用硅胶密封圈密封(耐温 - 30℃至 80℃),无渗漏(10 分钟压力测试无滴漏)。

(二)电气系统安装规范

1. 接线要求:

◦ 电机接线盒内端子连接牢固(扭矩 20-25N・m),导线绝缘层无破损;

◦ 接地电阻≤4Ω(用接地电阻测试仪测量),接地线截面积≥4mm²。

1. 控制回路配置:

◦ 安装过载保护(电流整定值为电机额定电流的 1.1 倍)、急停按钮(红色,距地面 1.2-1.5m);

◦ 电缆穿管保护(管径≥电缆外径 1.5 倍),避免振动磨损。

四、调试与试运行:验证安装质量的关键环节

安装完成后需通过分阶段调试,排查潜在问题,确保设备达到设计性能。

(一)空载试运行

1. 测试参数与标准:

◦ 连续运行 2 小时,记录振动频率(偏差≤5% 设计值)、振幅(偏差≤0.5mm);

◦ 轴承温升≤40℃(环境温度 + 40℃,用红外测温仪检测);

◦ 噪音≤85dB(距设备 1m 处测量,超标时检查弹簧是否失衡)。

1. 异常处理:

◦ 若出现横向摆动(振幅差>1mm),调整电机偏心块角度(两侧偏差≤1°);

◦ 若轴承异响,停机检查润滑脂(填充量为轴承腔的 1/2-2/3)。

(二)负载试运行

1. 阶梯式加载测试:

◦ 按 30%→50%→80%→100% 设计负荷分步测试,每阶段稳定 30 分钟;

◦ 监测脱水效果:如 TS1230 处理机制砂时,含水率需稳定在 10%-12%(取样用烘干法检测)。

1. 参数优化:

◦ 调整筛面倾角(细砂 5°-7°,粗砂 8°-10°),直至处理量与含水率达标;

◦ 记录最佳运行参数(如某项目 TS1536 型在倾角 7°、频率 1500 次 / 分时,脱水效率最高)。

案例:山东某金矿安装 TS1536 型脱水筛后,负载试运行时含水率偏高(15%),通过将筛面倾角从 5° 调至 7°,含水率降至 10%,达到设计要求。

五、安装常见错误及后果分析

错误类型 | 技术偏差 | 短期影响 | 长期影响 |

基础平整度超标 | >5mm/m | 振动失衡,噪音增大 10dB | 轴承寿命缩短 50%,机架开裂 |

螺栓扭矩不足 | <80% 标准值 | 螺栓松动,筛体异响 | 地脚螺栓断裂,设备移位 |

电机接线错误 | 相位接反 | 振动方向异常,脱水效率下降 30% | 电机过载烧毁,维修成本增加 2 万元 |

弹簧压缩量不均 | 偏差>5mm | 局部振幅过大,筛网破损率增加 | 弹簧疲劳断裂,每月更换 2-3 个 |

经济损失测算:某项目因基础不平导致设备提前大修,更换轴承、机架等部件花费 8 万元,停机 10 天损失产能 2000 吨(直接损失 16 万元),总计损失 24 万元。

振动脱水筛的安装是一项系统工程,从基础施工的毫米级平整度,到螺栓扭矩的牛顿・米级控制,每个细节的偏差都会影响设备性能。规范安装能使设备寿命延长至 15000 小时以上,而粗放安装可能导致设备在 5000 小时内出现重大故障。

管理员

该内容暂无评论