摘要:脱水筛作为矿山砂石场物料脱水环节的核心设备,其运行状态直接影响成品砂含水率、生产效率及设备寿命。新手操作人员常因对设备特性不熟悉,在遇到振动异常、脱水效果差等问题时难以快速解决,导致停机时间延长、生产成本增加。本文梳理了脱水筛在实际应用中最常见的八大问题,结合不同型号参数对比与现场案例,提供可直接落地的解决方案,帮助新手建立系统的故障处理思路。

一、脱水筛型号与适用场景:问题产生的基础认知

不同型号的脱水筛因结构设计、参数设置差异,易出现的问题也有所不同。新手需先明确所用设备的基础特性,避免因选型不当导致的共性问题。

设备型号 | 处理能力(t/h) | 振动频率(次 / 分) | 振幅(mm) | 筛网孔径(mm) | 适用物料 | 常见问题倾向 |

TS1230 | 10-30 | 1500 | 3-5 | 0.5-2 | 细砂(0.1-1mm) | 筛网堵孔、含水率偏高 |

TS1848 | 40-80 | 1200-1500 | 5-8 | 2-5 | 中粗砂(1-5mm) | 振动失衡、轴承发热 |

TS2160 | 80-150 | 1000-1200 | 8-10 | 5-10 | 砾石、建筑垃圾骨料 | 机架异响、地脚螺栓松动 |

DTS1530(双层) | 30-60 | 1500 | 4-6 | 上层 3-5 / 下层 1-2 | 分级脱水一体需求 | 上下层振幅差异、进料分配不均 |

说明:表格中参数为常规设置,实际生产中需根据物料含水率(建议≤50%)、含泥量(建议≤20%)进行调整。

二、常见问题及解决方案

(一)问题一:筛面物料分布不均,局部堆积

表现:物料在筛面一侧或前端堆积,另一侧稀疏,导致脱水不充分、处理量下降。

常见原因:

1. 进料口位置偏离筛面中心(偏差>100mm);

2. 筛面水平度误差超标(>1mm/m);

3. 振动电机角度不一致(两侧偏心块角度差>2°)。

解决方案:

• 调整进料管位置,确保物料落在筛面中心(误差≤50mm);

• 用水平仪检测筛面,通过垫铁调整水平度至≤0.5mm/m;

• 同步振动电机偏心块角度(如 TS1848 型需确保两侧均为 45°)。

案例:山西某砂石场 TS1848 脱水筛因进料口偏移 150mm,导致右侧物料堆积,含水率达 18%(标准 12%)。调整进料管后,物料分布均匀,含水率降至 11%,处理量从 60t/h 提升至 75t/h。

(二)问题二:筛网频繁堵孔,清理周期短

表现:筛网孔径被物料堵塞(堵孔率>30%),筛下水量减少,成品含泥量超标。

高发型号:TS1230(细筛网)、处理含泥量>20% 物料的设备。

解决方案:

堵孔原因 | 对应措施 | 适用场景 |

物料黏性大(含泥量高) | 1. 增加冲洗水管(0.3MPa 高压水);2. 更换梯形孔筛网(上宽下窄) | 河砂、矿尾砂处理 |

筛网目数选择不当 | 1. 粗颗粒物料换用大孔径筛网(如 5mm 换 8mm);2. 双层筛网上层预筛 | 建筑垃圾骨料脱水 |

振动频率不足 | 提高振动频率(如 TS1230 从 1500 次 / 分调至 1800 次 / 分) | 细砂(0.1-0.5mm)脱水 |

案例:河南某矿用 TS1230 处理含泥量 25% 的尾砂,原 2mm 方形孔筛网每天堵孔 3 次。更换为 2mm 梯形孔筛网并加装冲洗装置后,堵孔率降至 8%,每周清理 1 次即可,年减少停机时间 120 小时。

(三)问题三:脱水后含水率偏高(>15%)

表现:成品砂手握成团、滴水,无法直接堆放或运输。

核心参数关联:含水率与振幅、振动时间、筛网透水性直接相关。

型号 | 标准含水率(%) | 含水率超标的调整方案 | 调整后效果 |

TS1230 | 10-12 | 1. 振幅从 3mm 增至 5mm;2. 延长筛面长度(加装 1m 延长段) | 含水率从 16% 降至 11% |

TS1848 | 12-15 | 1. 调整筛面倾角(从 5° 增至 7°);2. 真空辅助脱水(-0.05MPa) | 含水率从 18% 降至 13% |

TS2160 | 15-18 | 1. 增加振动时间(降低输送带速度);2. 双层筛网下层强脱水 | 含水率从 22% 降至 16% |

注意:振幅调整需同步检查弹簧压缩量(偏差≤3mm),避免过载损坏电机。

(四)问题四:振动异常(异响、横向摆动)

表现:设备运行时有金属撞击声,筛体横向摆动(振幅差>2mm),地脚螺栓松动频繁。

危险信号:可能导致机架开裂、电机轴承损坏,需立即停机检查。

故障排查流程:

1. 检查弹簧组件:是否有断裂、老化(弹性系数下降>20%),同一组弹簧高度差≤3mm;

2. 紧固连接部件:振动电机固定螺栓扭矩(M12 螺栓需 50N・m)、筛框与机架连接螺栓;

3. 校准电机同步性:双电机转向是否一致,偏心块角度是否对称(误差≤1°)。

案例:山东某沙场 TS2160 运行时出现横向摆动,振幅差达 4mm。检查发现右侧弹簧老化(压缩量比左侧少 8mm),更换弹簧并重新校准电机后,摆动消失,轴承温度下降 15℃。

(五)问题五:轴承温度过高(>70℃)

表现:电机或轴承座温度超过环境温度 40℃(如环境 30℃时,设备温度>70℃),伴有异响。

常见原因:润滑不足、轴承间隙过大(>0.1mm)、电机过载。

处理方法:

• 润滑脂加注:每运行 500 小时加注一次锂基脂 2#(用量为轴承腔的 1/2-2/3);

• 过载排查:检查电流(不得超过额定值的 1.1 倍,如 TS1848 电机额定电流 37A,实际应≤40.7A);

• 轴承更换:选用 C3 级游隙轴承(比普通轴承耐高温性提升 20%)。

数据对比:某设备轴承温度长期在 75℃运行,每月加注 1 次润滑脂仍频繁过热。更换 C3 级轴承后,温度稳定在 65℃,润滑周期延长至 800 小时。

(六)问题六:处理量突然下降(降幅>20%)

表现:单位时间内筛出成品量减少,进料端溢料。

排查方向:

可能原因 | 验证方法 | 解决措施 |

进料量不稳定 | 检查进料泵频率(波动应≤5%) | 加装变频控制系统 |

筛网部分破损 | 停机检查筛网(破损点>3 处需更换) | 更换聚氨酯筛网(比碳钢网耐磨 3 倍) |

振动电机功率衰减 | 测量电机输出功率(应≥额定值 90%) | 检修电机碳刷或更换绕组 |

案例:云南某矿 TS1848 处理量从 80t/h 降至 60t/h,检查发现筛网有 5 处破损(10mm 孔径),细沙从破损处流失。更换筛网后,处理量恢复至 78t/h,回收率提升 12%。

三、新手操作误区及预防措施

(一)常见操作误区

矿用振动脱水筛市场价格:

1、价格:20000.00元

2、运费说明:

3、起订量 (台):≥ 1 说明:订购量多于3台价格优惠,具体请咨询业务员

矿用振动脱水筛执行标准:国标

1、筛网材料:聚氨酯筛网 也可换成锰钢筛网(可按客户要求)

2、加工定制:可以

3、物料行动轨迹:直线

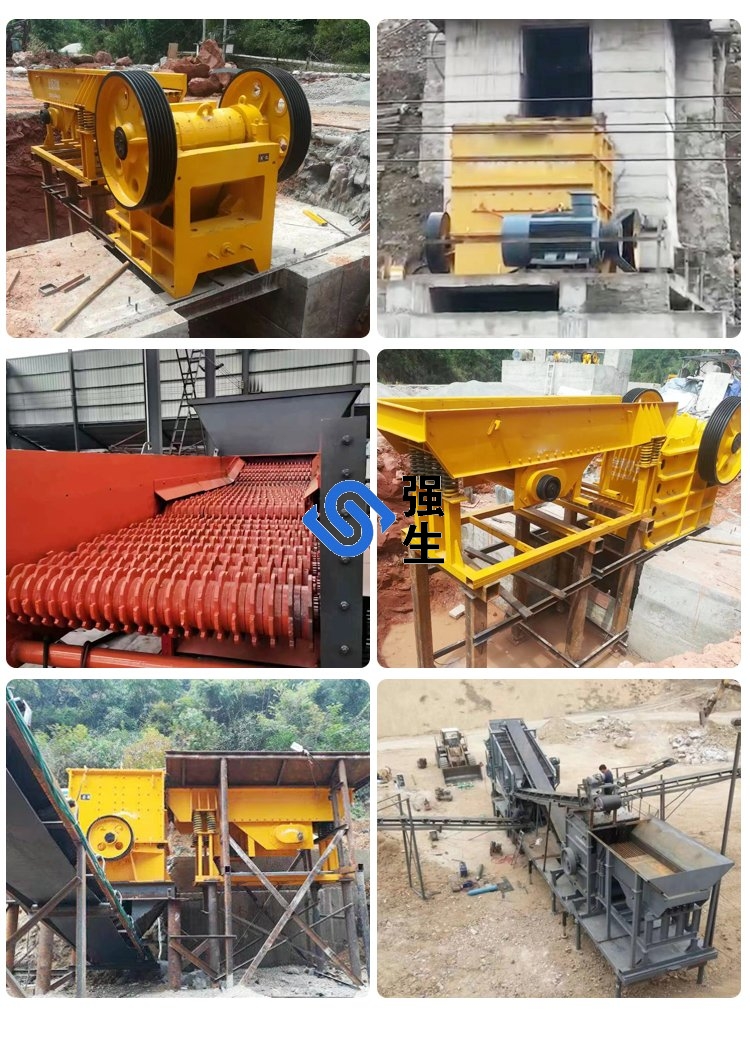

矿用振动脱水筛应用范围:

冶金矿业、化工行业、建筑行业

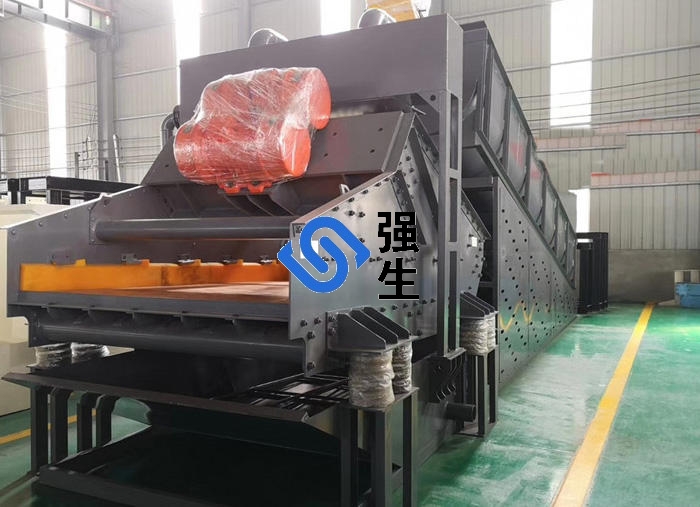

矿用振动脱水筛出厂整体参数:

重量:3500KG 功率:6千瓦

电机:380V,50Hz:筛网面积:4.5平米

处理量:100吨 进料粒度:10毫米

外形尺寸:3.3*1.8*0.8米

矿用振动脱水筛产品细节:

矿用振动脱水筛适用物料:

金属矿物:铁矿、铜矿、铝矿、金矿、铅矿、锌矿、铂矿、铬矿、锰矿等。

工业矿物:膨润土、硼砂、碳酸钙、碳、炭黑、陶瓷粉、球和高岭土、长石、玻璃纤维、石榴石、玻璃、石墨、石膏、钛铁矿石、石灰石、菱镁矿、磁铁矿、金属粉末、云母、钾盐、磷酸盐、盐、滑石、蛭石等。

其他物料:砂石骨料,煤矿,硅砂,塑料,肥料等。

主要应用于采砂场,矿场,工地,高速公路,道桥建设,混凝土搅拌站,水利水电,化工等多种行业。

矿用振动脱水筛型号规格参数:

型号 | 筛网面积㎡ | 功率KW | 处理量³/h | 进料粒度mm | 重量t | 尺寸mm |

TS0820 | 1.5 | 2*0.75 | 5-10³/h | ≤10 | 0.8 | 2220*1140*1140 |

TS1020 | 2 | 2*1.5 | 20-30³/h | ≤10 | 1.6 | 2220*1340*1190 |

TS1225 | 3 | 2*2.2 | 50-80³/h | ≤10 | 2.1 | 2820*1570*1370 |

TS1530 | 4.5 | 2*3 | 100-120³/h | ≤10 | 3.2 | 3320*1180*1350 |

TS1840 | 7.2 | 2*3.7 | 150-180³/h | ≤10 | 4 | 4100*2441*1980 |

TS1845 | 8.1 | 2*5.5 | 150-200³/h | ≤10 | 4.5 | 4600*2441*1980 |

矿用振动脱水筛产品特点:

1、噪音小、维修方便。

2、结构合理、坚固耐用。

3、脱水效果好,安全可靠。

4、筛分处理能力大,筛分效率高。

5、重量轻,拆装方便,便于维护、无突发性段簧。

6、密封严谨,液体不泄漏。

7、可单层、多层使用,一次多级筛选。

矿用振动脱水筛工作原理:

振动脱水筛采用了双电机自同步技术,通用型偏心块、可调振幅振动器。主要由筛箱、激振器、支承系统及电机组成。两个互不联系的振动器作同步反向运转,两组偏心质量产生的离心力沿振动方向的分力叠加,反向离心抵消,从而形成单一的沿振动方向的激振动,使筛箱做作往复直线运动。

矿用振动脱水筛产品细节:

1、振动脱水筛筛网材质采用分子聚氨酯(UHMW----PE),耐冲击、耐低温、耐磨损、耐化学腐蚀、自身润滑、吸收冲击能,抗冲击性能在所有塑料中为高值,耐磨性能优于聚四氟乙烯、尼龙、碳钢等材料。

2、振动脱水筛的振动电机更换方便,底座橡胶弹簧用来减震,使振幅不大,缓慢的振动,可以脱得干净。

3、振动脱水筛可以根据产量和含水量来定制,机身的侧板有加强板,底部装有支撑,底部打有横条,出料口加有三角形钢板支撑,板材厚,

4、振动电机固定采用高强度螺栓,底部弹簧为橡胶弹簧,弹簧的质量会影响振动电机的寿命。筛板固定的密度高,筛板中打有加强筋。

5、焊工焊过之后会严格不能出现焊孔,底部用槽钢支撑

6、另外,筛孔可以根据需要调整,设备噪音小,脱水效果好。

7、发货前,工作人员会对其进行调试,振动电机是否正常,激振器是否良好运行,确保为客户保证出厂产品质量。

实拍现场矿用振动脱水筛应用:

误区操作 | 短期影响 | 长期危害 |

带料启动设备 | 电机电流骤升(超额定值 2 倍) | 电机寿命缩短 50%,轴承早期损坏 |

忽视日常清理 | 堵孔率上升,含水率超标 | 筛网变形,更换频率增加(从 3 个月缩至 1 个月) |

随意调整振动参数 | 振幅 / 频率与物料不匹配 | 设备共振,机架疲劳开裂 |

(二)预防性维护清单

维护项目 | 周期 | 新手操作要点 |

筛网检查 | 每日 | 重点查看边缘固定螺栓(扭矩≥40N・m)、孔径堵塞情况 |

弹簧状态 | 每周 | 测量压缩量(记录数据,偏差超 5mm 及时更换) |

电机电流 / 温度 | 每 2 小时 | 用红外测温仪检测轴承座(≤70℃为正常) |

地脚螺栓紧固 | 每月 | 按对角顺序拧紧(M20 螺栓扭矩 150N・m) |

四、不同场景下的问题优先级处理

场景类型 | 核心需求 | 优先解决的问题 | 参考方案 |

机制砂生产线 | 含水率达标(≤12%) | 脱水效果差、筛网堵孔 | 调整振幅 + 高压冲洗 |

矿山尾砂处理 | 处理量大(≥100t/h) | 振动异常、处理量下降 | 校准电机 + 检查筛网 |

小型沙场 | 设备低故障运行 | 轴承过热、螺栓松动 | 定期润滑 + 紧固维护 |

小结:建立问题处理的 “三步法”

新手面对脱水筛故障时,可遵循 “观察 - 排查 - 验证” 的流程:

1. 观察现象:记录具体异常(如含水率、声音、温度),关联近期操作变化(如进料量调整、物料更换);

2. 排查原因:对照本文常见问题列表,从简单因素(如螺栓松动)到复杂因素(如电机故障)逐步排除;

3. 验证效果:调整后监测核心参数(如含水率、处理量),确认恢复正常范围(参考型号标准值)。

通过系统掌握这些问题及解决方案,新手可将脱水筛的有效运行时间提升至 90% 以上,大幅降低因故障导致的生产损失。记住,多数问题的根源在于操作细节与定期维护,而非设备本身的质量缺陷。

湖南金矿选矿设备用户4天前

贵公司生产细砂煤泥干排筛金矿选矿设备吗?

管理员回复:生产,请致电公司客服