摘要:为清晰解析煤泥脱水筛沙机实现沙泥快速分离的原理,生产厂家从核心工作机制入手,结合规格型号参数对比、价格分析、安装规范及实际案例,用数据展现其分离效率与应用价值,为煤选企业选型提供参考

在煤炭洗选、煤化工等领域,煤泥(含水率 60%-85%)的处理一直是行业难题 —— 传统沉淀池分离效率低、占地面积大,且细沙流失严重;而煤泥脱水筛沙机通过 “筛分 - 脱水 - 分离” 一体化设计,可将煤泥含水率降至 15%-25%,细沙回收率提升至 90% 以上,实现沙泥快速分离。本文从工作原理拆解、型号参数对比、价格体系、安装规范及实际案例出发,全面揭秘煤泥脱水筛沙机的分离机制与应用价值,为企业解决煤泥处理难题提供技术参考。

一、核心工作原理:三步实现沙泥快速分离

煤泥脱水筛沙机的沙泥分离能力,源于 “预处理 - 振动筛分 - 挤压脱水” 的协同作用,每一步均针对煤泥 “高湿、高黏、细粒多” 的特性设计,实现从 “稀煤泥” 到 “干煤渣 + 清水” 的高效转化。

(一)第一步:预处理 —— 破坏煤泥絮团,初步固液分离

煤泥(含泥量 30%-50%,细沙粒度 0.074-1mm)首先进入进料缓冲箱,通过以下两项预处理实现初步分离:

1. 药剂调质:根据煤泥黏度添加少量絮凝剂(如聚丙烯酰胺),浓度控制在 0.1%-0.3%,通过搅拌装置(转速 150-200 转 / 分)均匀混合,破坏煤泥絮团结构,使细沙颗粒从泥浆中游离出来;

2. 水力分级:调质后的煤泥通过进料泵(流量 50-200m³/h)输送至水力旋流器,在离心力作用(切线速度 8-12m/s)下,细沙颗粒(≥0.074mm)向旋流器内壁运动,经底流口进入振动筛;水与超细泥渣(<0.074mm)从溢流口排出,实现 “粗颗粒 - 细泥 - 水” 的初步分级,为后续筛分减轻负荷。

预处理效果:经旋流器处理后,进入振动筛的物料含水率从 80% 降至 60%-65%,细沙含量提升至 70% 以上,减少振动筛的脱水压力。

(二)第二步:振动筛分 —— 高频振动分离细沙与泥水

在砂石加工、煤炭洗选、尾矿处理等矿业场景中,分级脱泥脱水筛设备是控制成品品质、提升资源回收率、满足环保要求的核心装备。不同物料特性差异显著:砂石需解决含泥量超标(>8%)与粒度分级问题,煤炭需降低灰分与水分(含水率>20% 影响燃烧效率),煤泥因高黏度(塑性指数 15-20)易堵孔,尾矿尾砂则需实现干排(含水率≤18%)以减少堆存占地。若设备选型不当,易出现分级精度差、脱水不彻底、堵孔频繁、尾矿干排不达标等问题。本文从物料特性适配、设备核心参数选型、尾矿干排方案设计、实际案例验证四个维度,提供完整选型指南与方案解读,附型号参数表与实测数据,助力矿业企业精准配置设备。

一、先析物料特性:选型的 “底层逻辑”

不同物料的粒度、含泥量、黏度、硬度直接决定分级脱泥脱水筛的配置方向,盲目选用通用设备易导致效率损耗。需先明确四类核心物料的特性与筛分需求:

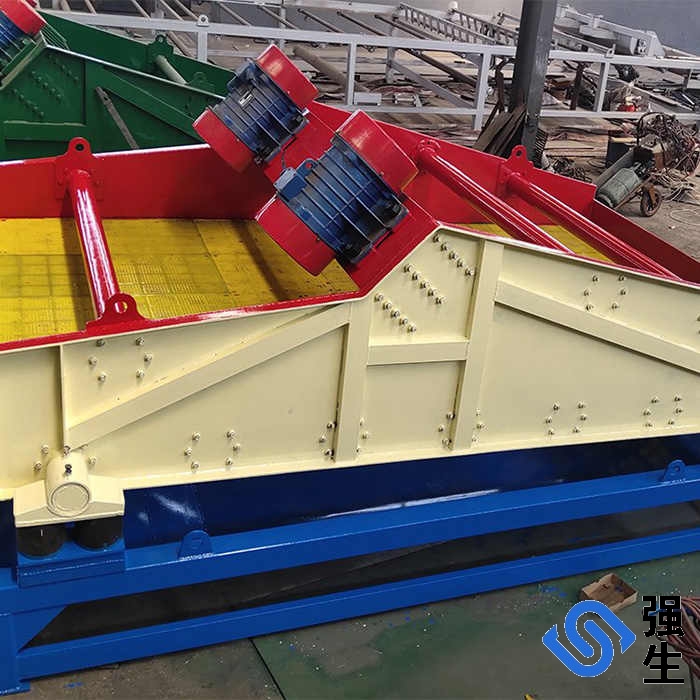

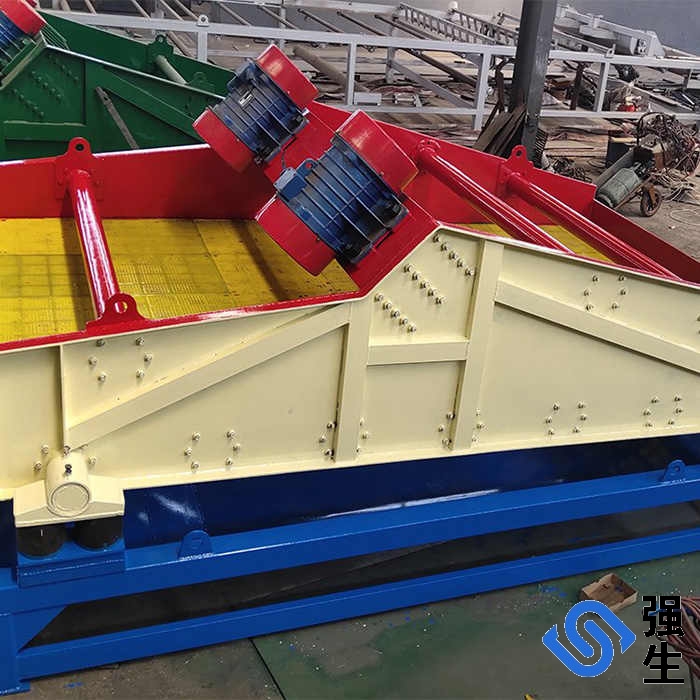

振动筛是沙泥分离的核心部件,通过 “高频振动 + 特殊筛面设计”,实现细沙与泥水的深度分离:

1. 高频振动系统:采用双电机驱动(功率 2×5.5-15kW),振动频率 1500-1800 次 / 分,振幅 2-3mm,形成 “抛掷 - 滑落” 运动 —— 煤泥在筛面被高频抛掷,泥水受重力与振动惯性作用快速透过筛孔,细沙则在筛面持续向前运动,避免黏附堵孔;

2. 特殊筛面设计:

◦ 筛网材质:采用聚氨酯复合筛网(邵尔硬度 65-75A),表面光滑且耐磨损,减少煤泥黏附;

◦ 筛孔结构:采用 “上宽下窄” 的锥角孔(孔径 0.5-1mm),孔口比孔底大 0.2-0.3mm,既保证细沙通过,又防止孔内堵塞;

◦ 多层筛面:部分机型采用双层筛面(上层粗筛 + 下层细筛),上层拦截大颗粒杂质(>1mm),下层分离细沙,进一步提升分离精度。

筛分效果:经振动筛处理后,细沙含水率降至 30%-35%,细沙回收率≥90%,筛下泥水含沙量≤5%,可直接进入污水处理系统。

(三)第三步:挤压脱水 —— 降低细沙含水率,提升干度

对于含水率要求较高(≤25%)的场景,部分煤泥脱水筛沙机增设挤压脱水模块,通过 “压榨辊 + 滤带” 协同作用,进一步降低细沙含水率:

1. 预压段:细沙先进入预压辊(压力 0.5-1MPa),初步挤压出表面游离水,含水率降至 28%-32%;

2. 主压段:进入主压榨辊(压力 1-2MPa),通过高强度挤压去除细沙内部间隙水,含水率最终降至 15%-25%;

3. 滤带清洗:压榨过程中,高压水(0.8-1MPa)持续清洗滤带,避免滤带堵塞,确保脱水效率稳定。

脱水效果:挤压脱水后,细沙含泥量≤3%,可作为副产品销售(如制砖、填坑),脱水产生的清水回收率≥80%,实现循环利用。

二、主流型号规格参数对比:适配不同处理量需求

煤泥脱水筛沙机按处理量分为小型(<50m³/h)、中型(50-150m³/h)、大型(>150m³/h)三类,型号命名多以 “TS + 处理量(m³/h)” 为逻辑(如 TS-50,处理量 50m³/h),核心参数对比如下:

(一)小型煤泥脱水筛沙机(适配小批量煤泥处理)

型号 | 处理量(m³/h) | 细沙回收率(%) | 脱水后含水率(%) | 振动系统参数 | 筛面规格(长 × 宽 mm) | 电机总功率(kW) | 外形尺寸 | 设备重量(kg) | 适配场景 |

TS-30 | 20-30 | 88-90 | 25-30 | 频率 1500 次 / 分,振幅 2mm | 1500×800 | 11(2×5.5) | 3500×1800×2200 | 1800 | 小型洗煤厂(日处理煤泥<500 吨) |

TS-50 | 30-50 | 90-92 | 22-28 | 频率 1600 次 / 分,振幅 2.5mm | 2000×1000 | 15(2×7.5) | 4200×2000×2400 | 2500 | 中型洗煤厂(日处理煤泥 500-1000 吨) |

(二)中型煤泥脱水筛沙机(适配中等批量煤泥处理)

型号 | 处理量(m³/h) | 细沙回收率(%) | 脱水后含水率(%) | 振动系统参数 | 筛面规格(长 × 宽 mm) | 电机总功率(kW) | 外形尺寸(长 × 宽 × 高 mm) | 设备重量(kg) | 适配场景 |

TS-80 | 50-80 | 91-93 | 20-26 | 频率 1700 次 / 分,振幅 2.5mm | 2400×1200 | 22(2×11) | 5000×2300×2600 | 3800 | 大型洗煤厂(日处理煤泥 1000-2000 吨) |

TS-120 | 80-120 | 92-94 | 18-24 | 频率 1800 次 / 分,振幅 3mm | 3000×1500 | 30(2×15) | 6000×2600×2800 | 5200 | 煤化工企业(日处理煤泥 2000-3000 吨) |

(三)大型煤泥脱水筛沙机(适配大批量煤泥处理)

型号 | 处理量(m³/h) | 细沙回收率(%) | 脱水后含水率(%) | 振动系统参数 | 筛面规格(长 × 宽 mm) | 电机总功率(kW) | 外形尺寸(长 × 宽 × 高 mm) | 设备重量(kg) | 适配场景 |

TS-150 | 120-150 | 93-95 | 16-22 | 频率 1800 次 / 分,振幅 3mm | 3600×1800 | 45(2×22+1×1) | 7200×3000×3000 | 8500 | 大型矿区(日处理煤泥 3000-5000 吨) |

TS-200(定制) | 150-200 | 94-96 | 15-20 | 频率 1800 次 / 分,振幅 3mm | 4200×2000(双层) | 60(2×30) | 8500×3500×3200 | 12000 | 超大型洗煤厂(日处理煤泥>5000 吨) |

选型建议

1. 处理量匹配:按煤泥日处理量选择,预留 10%-15% 冗余(如日处理 1000 吨煤泥,选处理量 80m³/h 的 TS-80,避免过载);

2. 含水率要求:若需含水率≤20%,选带挤压脱水模块的机型(如 TS-120 挤压款);常规要求(≤28%)可选基础款;

3. 场地限制:小型场地选 TS-30/TS-50(占地面积<8㎡),大型场地可选 TS-150/TS-200(需预留 15-20㎡操作空间)。

三、价格体系与全生命周期成本分析

煤泥脱水筛沙机价格受处理量、配置(是否带挤压模块)、材质影响,不同型号价格差异显著,且需结合全生命周期成本(设备成本 + 运营成本 + 收益)评估性价比。

(一)初始价格区间(2025 年市场行情)

型号 | 基础款价格(万元) | 挤压脱水款价格(万元) | 价格差异原因 |

TS-30 | 8-12 | 12-18 | 挤压款增加压榨辊、滤带等部件,成本增加 50% |

TS-50 | 15-20 | 20-28 | 挤压款电机功率提升,结构更复杂 |

TS-80 | 25-35 | 35-45 | 挤压款采用双压榨辊设计,材质升级 |

TS-120 | 40-55 | 55-70 | 挤压款带自动清洗系统,控制模块升级 |

TS-150 | 60-80 | 80-100 | 挤压款为大型设备,需定制机架与传动系统 |

TS-200(定制) | 100-150 | 150-200 | 定制款按处理量优化结构,配件进口占比高 |

(二)全生命周期成本分析(以 TS-80 为例,日处理煤泥 1500 吨,5 年周期)

对比传统沉淀池与煤泥脱水筛沙机的 5 年成本与收益:

成本 / 收益项目 | 传统沉淀池(5 年) | 煤泥脱水筛沙机(TS-80 挤压款) | 5 年差异(万元) |

初始设备成本 | 20(沉淀池 + 泵) | 40(设备 + 安装) | +20 |

年占地面积成本 | 12(500㎡×20 元 /㎡/ 月 ×12) | 3(150㎡×20 元 /㎡/ 月 ×12) | -54 |

年人工成本 | 18(3 人 / 班 ×6 万元 / 年) | 6(1 人 / 班 ×6 万元 / 年) | -60 |

年细沙回收收益 | 0(流失率 40%) | 108(年回收细沙 1.35 万吨 ×80 元) | +540 |

年清水回收收益 | 0(水循环率 30%) | 36(年回收清水 15 万吨 ×2 元 / 吨) | +180 |

年污水处理成本 | 60(处理量 80 万吨 ×0.75 元 / 吨) | 24(处理量 32 万吨 ×0.75 元 / 吨) | -180 |

5 年净收益 | -(20+12×5+18×5+60×5)=-520 | (108+36)×5-40-(3×5+6×5+24×5)=590 | +1110 |

(三)价格结论

1. 短期(1-2 年):传统沉淀池初始成本低,但煤泥脱水筛沙机通过细沙与清水回收,1 年即可收回 20 万元初始差价;

2. 中期(3-5 年):煤泥脱水筛沙机 5 年净收益达 590 万元,传统沉淀池净亏损 520 万元,差距显著;

3. 长期(>5 年):脱水筛沙机寿命可达 8-10 年(传统沉淀池 5-6 年),长期收益差距进一步扩大,且细沙资源化利用可带来额外收益。

四、安装规范:确保沙泥分离效率稳定

煤泥脱水筛沙机的安装需结合场地布局与煤泥输送流程,重点关注 “基础稳固、系统衔接、参数调试”,避免因安装不当导致分离效率下降。

(一)安装前准备

1. 场地规划:

◦ 选址:靠近煤泥产出点(如洗煤厂浓缩池),缩短输送距离;场地需硬化(C30 混凝土,厚度≥200mm),设置≥3° 排水坡度,避免积水;

◦ 空间预留:设备四周预留 1.5-2m 操作空间,进料端预留 5m 物料输送空间,出料端预留 3m 成品堆放空间;

1. 设备检查:

◦ 开箱核对部件(振动筛、旋流器、挤压模块、电机),检查电机绝缘性(绝缘电阻≥0.5MΩ)、筛网平整度(误差≤2mm);

◦ 校准仪表(浓度计、含水率检测仪),确保精度符合要求(浓度误差 ±1%,含水率误差 ±0.5%);

1. 基础施工:

◦ 按设备基础图浇筑混凝土基础,预埋地脚螺栓(M24-M36),基础平整度误差≤2mm/m;

◦ 基础养护期≥7 天,养护期间禁止重压,基础表面涂抹防腐涂料(耐煤泥水腐蚀)。

(二)核心安装步骤

步骤 | 操作要点 | 注意事项 |

1. 设备就位 | 用起重机将设备吊装至基础,调整水平度(水平仪检测,误差≤0.5mm/m),拧紧地脚螺栓(扭矩 400-600N・m) | 吊装时用软吊带包裹设备,避免划伤外壳;螺栓涂抹防锈脂,防止生锈 |

2. 系统衔接 | 连接煤泥进料管(直径 150-200mm,坡度≥5°)、旋流器溢流管(直径 100-150mm)、细沙出料输送带(高度与成品仓匹配);管道接口加橡胶密封垫,避免泄漏 | 进料管需安装阀门,控制进料量;溢流管连接至污水处理系统,避免泥水外溢 |

3. 电气接线 | 连接 380V 三相电源线、控制线路(PLC 控制柜),安装过载保护装置(电流设定为电机额定电流的 1.2 倍) | 电气柜加装防尘罩,接地电阻≤4Ω;控制线路穿镀锌管保护,避免煤泥水腐蚀 |

4. |

管理员

该内容暂无评论