摘要:传统生产中脱水细沙回收机与轮式洗砂机独立使用效率较低且衔接不畅。通过厂家定制设计整合两者为洗砂脱水细砂回收一体机高效完成洗砂、细砂回收和尾矿脱水,提升细砂与尾矿分离效率同时降低能耗和尾矿含水率广泛适用于机制砂和煤矿尾砂处理

在砂石加工与矿业生产中,细砂回收与尾矿脱水是提升资源利用率的关键环节。传统生产中,脱水细沙回收机与轮式洗砂机常作为独立设备串联使用,存在衔接不畅、效率损耗等问题。近年来,厂家通过定制化设计将两者整合为一体机,实现了 “洗砂 - 细砂回收 - 尾矿脱水” 的连续化作业,尤其在细砂(0.15-0.6mm)与尾矿的分离中表现突出。本文从设备整合逻辑、定制化方案、型号参数及实际案例入手,解析这种一体机如何实现高效分离,为生产企业提供技术参考。

一、设备整合的核心逻辑:为什么需要 “1+1>2” 的定制

脱水细沙回收机的核心功能是回收流失细砂并降低尾矿含水率,轮式洗砂机则专注于物料清洗与分级,两者的独立运行存在三个明显局限:

1. 衔接损耗:洗砂机排出的泥浆需通过管道输送至细沙回收机,过程中易因压力损失导致细砂沉降(尤其 0.15-0.3mm 细粒),回收率降低 5%-8%;

2. 参数不匹配:洗砂机处理量与细沙回收机处理量若存在偏差(如洗砂机时产 100 吨,回收机仅 80 吨),会导致物料堆积或设备空载;

3. 能耗冗余:两台设备独立驱动,总功率比整合机型高 15%-20%,且需额外投入管道、泵体等辅助设备。

厂家定制的一体机通过结构整合、参数联动、功能优化,解决了上述问题,实现细砂回收率提升 8%-12%,综合能耗降低 10%-15%。

二、定制化整合方案:从结构到控制的协同设计

将脱水细沙回收机与轮式洗砂机整合为一体机,需通过多维度定制实现协同运行,核心方案包括:

(一)结构整合:减少物料转运损耗

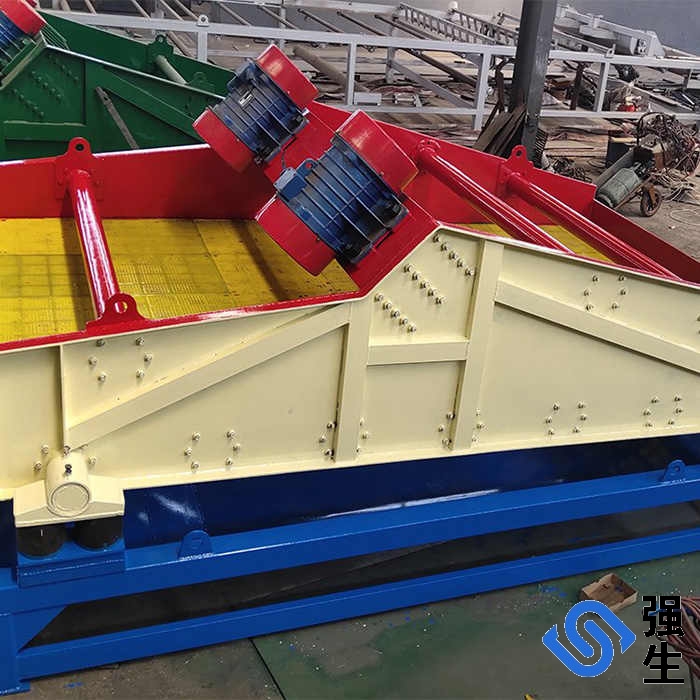

• 一体化机架:采用钢结构将洗砂轮与细沙回收模块(旋流器 + 脱水筛)刚性连接,物料从洗砂轮直接落入回收模块,输送距离缩短至 1-2m(传统设备需 5-8m 管道),细砂沉降损失减少 90%;

• 倾角匹配:洗砂轮出料端倾角与回收模块进料口角度精准对接(误差≤1°),确保物料均匀分布,避免局部过载;

• 空间优化:小型一体机(时产<50 吨)采用叠层设计(洗砂轮在上,回收模块在下),占地面积比两台独立设备减少 40%-50%。

(二)参数联动:处理量与工况动态适配

• 变量泵控:根据洗砂轮的进料量(通过传感器实时监测),自动调节回收模块的旋流器进料压力(0.12-0.15MPa),确保 “洗多少、收多少”,避免过载或欠载;

• 转速协同:洗砂轮转速(10-15r/min)与脱水筛振动频率(1500-1800 次 / 分)联动,高含泥量时同步提升转速与频率,强化清洗与脱水效果;

• 分级精度匹配:洗砂轮的筛网孔径(如 2mm)与回收模块的旋流器分级粒度(0.15mm)形成互补,确保粗砂洗净、细砂回收、尾矿达标。

(三)功能扩展:应对复杂物料特性

• 预洗模块定制:针对高含泥量物料(含泥量>15%),在洗砂轮前增加螺旋预洗机,提前去除 60% 以上泥土,减轻后续回收压力;

• 耐磨材质升级:处理石英砂等高硬度物料时,洗砂轮叶片与旋流器衬套可定制高铬铸铁材质(硬度 HRC55-60),使用寿命延长至 12 个月(普通材质为 6 个月);

• 脱水强化:对尾矿含水率要求严格(≤15%)的场景,定制双层脱水筛(上层粗筛、下层细筛),配合热风辅助系统(可选),含水率比常规机型降低 3%-5%。

三、一体机型号参数与适配场景

厂家根据处理量与物料特性,形成系列化定制机型,主流参数如下:

型号 | 处理量(t/h) | 洗砂轮直径(mm) | 旋流器数量(组) | 脱水筛面积(m²) | 总功率(kW) | 适配物料类型 | 细砂回收率(%) |

ZH-50 | 30-50 | 1800 | 2 | 1.5 | 22 | 机制砂、低含泥砂石 | 85-88 |

ZH-100 | 80-100 | 2200 | 4 | 3.0 | 37 | 河砂、中含泥尾矿 | 88-90 |

ZH-150 | 120-150 | 2800 | 6 | 4.5 | 55 | 矿渣、高含泥砂石 | 90-92 |

ZH-200(增强型) | 180-200 | 3200 | 8 | 6.0 | 75 | 石英砂、高硬度物料 | 90-92 |

选型建议:

• 小型砂石厂(时产<50 吨)选 ZH-50,满足基础洗砂与回收需求,成本可控;

• 中大型厂(时产 80-150 吨)且含泥量>10%,优先选 ZH-150(6 组旋流器 + 预洗模块);

• 高硬度物料场景(如石英砂)选 ZH-200 增强型,耐磨部件减少维护频次。

四、实际案例:一体机的高效分离数据验证

(一)案例 1:机制砂厂细砂回收与脱水优化

• 原系统问题:轮式洗砂机(时产 100 吨)与独立细沙回收机串联使用,0.15-0.6mm 细砂回收率仅 78%,尾矿含水率 25%,需晾晒后堆放,占用场地 500㎡。

• 定制方案:更换为 ZH-100 一体机(4 组旋流器 + 双层脱水筛,定制预洗模块)。

• 运行数据对比:

指标 | 原系统(独立设备) | 定制一体机 | 变化幅度 |

细砂回收率 | 78% | 90% | 提升 12% |

尾矿含水率 | 25% | 14% | 降低 11% |

场地占用 | 500㎡ | 200㎡ | 减少 60% |

吨砂能耗 | 1.2kW·h | 1.0kW·h | 降低 17% |

年回收细砂收益 | 120 万元 | 175 万元 | 增加 55 万元 |

(二)案例 2:煤矿尾砂综合处理

• 原系统问题:洗砂机排出的尾砂(含泥量 18%)进入独立回收机后,堵孔频繁(每日清理 2 次),细砂回收率波动大(75%-82%),影响后续尾砂利用。

• 定制方案:采用 ZH-150 一体机(定制超声波防堵脱水筛 + 变量泵控系统)。

• 运行数据对比:

指标 | 原系统(独立设备) | 定制一体机 | 变化幅度 |

堵孔率 | 25% | 8% | 降低 68% |

回收率稳定性 | ±7% | ±2% | 波动减少 71% |

每日清理时间 | 2 小时 | 0.5 小时 | 减少 75% |

尾砂利用量 | 300 吨 / 天 | 450 吨 / 天 | 增加 50% |

(三)案例 3:高硬度石英砂分离

• 原系统问题:轮式洗砂机叶片与回收机旋流器磨损快(3 个月需更换),处理量从 150 吨 / 天降至 120 吨 / 天,维护成本高。

• 定制方案:选用 ZH-200 增强型(高铬铸铁洗砂轮 + 碳化硅旋流器衬套)。

• 运行数据对比:

指标 | 原系统(普通材质) | 定制一体机(耐磨材质) | 变化幅度 |

部件寿命 | 3 个月 | 12 个月 | 延长 300% |

处理量稳定性 | 下降 20% | 无明显下降 | 保持稳定 |

年维护成本 | 24 万元 | 8 万元 | 降低 67% |

五、定制化整合的局限性与应对

尽管一体机优势显著,但在特定场景中需注意适配性:

1. 低处理量场景的成本平衡:时产<30 吨的小型厂,一体机采购价(约 18 万元)比两台独立设备(约 12 万元)高 50%,建议优先选择基础款 ZH-50,简化非必要功能(如变量泵控),降低成本至 15 万元以内。

2. 极端工况的功能补充:处理含硫等腐蚀性尾砂时,需额外定制 316 不锈钢接触部件,成本增加 15%-20%,但可避免 6 个月内的腐蚀失效。

3. 检修便捷性考量:一体机结构紧凑,部分部件(如旋流器)检修空间比独立设备小,建议定制可拆卸式护板,将检修时间控制在 2 小时内(与独立设备相当)。

脱水细沙回收机与轮式洗砂机的定制化整合,通过结构衔接、参数联动、功能适配,突破了传统独立设备的效率瓶颈,实现了细砂尾矿分离的 “高效、稳定、低耗”。从机制砂厂的回收率提升到煤矿尾砂的稳定处理,实际案例均证明,这种一体机在处理量匹配、能耗控制、空间利用等方面的综合效益显著。

管理员

该内容暂无评论