摘要:介绍了螺旋洗砂机与细沙回收机组合的选型策略,强调耐用型脱水筛对砂石清洗、细砂回收及脱水效果的重要性。文章指出,正确选型需匹配材质、结构及效率指标,以提升设备使用寿命与生产效益,避免脱水不彻底和细砂流失等问题

在砂石厂生产流程中,螺旋洗砂机与细沙回收机的组合是实现砂石清洗、细砂回收与脱水的核心系统,而耐用型脱水筛作为该系统的终端关键部件,直接决定成品砂石含水率、细砂回收率及设备整体使用寿命。当前市场上设备型号繁杂,砂石厂若选型不当,易出现脱水不彻底、细砂流失严重、设备频繁故障等问题。本文从螺旋洗砂机带细沙回收机的整体选型逻辑入手,聚焦耐用型脱水筛的挑选要点,结合型号参数、实测数据与实际案例,为砂石厂提供可落地的选型方案。

一、螺旋洗砂机带细沙回收机整体选型:先匹配产能与物料特性

挑选耐用型脱水筛前,需先确保螺旋洗砂机与细沙回收机的核心参数适配砂石厂产能与物料特性,避免因前端设备与脱水筛不匹配导致效率损耗:

(一)核心参数匹配原则

1. 处理量协同:螺旋洗砂机处理量需与细沙回收机、脱水筛形成 “1:1.1” 的适配关系(如螺旋洗砂机时产 100 吨,细沙回收机与脱水筛需适配 110 吨 / 小时处理量),避免物料堆积或设备空载;

2. 粒度适配:根据砂石料粒度分布选择设备型号(如 0.15-5mm 细砂为主,需选细粒专用脱水筛;5-20mm 粗砂为主,需选抗冲击型脱水筛);

3. 含泥量适配:含泥量>15% 的砂石料,需在螺旋洗砂机后增加预洗模块,降低脱水筛堵孔风险(如黏土含量高的河砂,预洗后可减少 60% 以上泥量)。

(二)螺旋洗砂机带细沙回收机主流型号参数

在砂石加工与矿业生产中,细砂回收与尾矿脱水是提升资源利用率的关键环节。传统生产中,脱水细沙回收机与轮式洗砂机常作为独立设备串联使用,存在衔接不畅、效率损耗等问题。近年来,厂家通过定制化设计将两者整合为一体机,实现了 “洗砂 - 细砂回收 - 尾矿脱水” 的连续化作业,尤其在细砂(0.15-0.6mm)与尾矿的分离中表现突出。本文从设备整合逻辑、定制化方案、型号参数及实际案例入手,解析这种一体机如何实现高效分离,为生产企业提供技术参考。

一、设备整合的核心逻辑:为什么需要 “1+1>2” 的定制

脱水细沙回收机的核心功能是回收流失细砂并降低尾矿含水率,轮式洗砂机则专注于物料清洗与分级,两者的独立运行存在三个明显局限:

1. 衔接损耗:洗砂机排出的泥浆需通过管道输送至细沙回收机,过程中易因压力损失导致细砂沉降(尤其 0.15-0.3mm 细粒),回收率降低 5%-8%;

2. 参数不匹配:洗砂机处理量与细沙回收机处理量若存在偏差(如洗砂机时产 100 吨,回收机仅 80 吨),会导致物料堆积或设备空载;

3. 能耗冗余:两台设备独立驱动,总功率比整合机型高 15%-20%,且需额外投入管道、泵体等辅助设备。

厂家定制的一体机通过结构整合、参数联动、功能优化,解决了上述问题,实现细砂回收率提升 8%-12%,综合能耗降低 10%-15%。

二、定制化整合方案:从结构到控制的协同设计

设备组合型号 | 螺旋洗砂机规格(mm) | 细沙回收机旋流器数量(组) | 脱水筛面积(m²) | 适配处理量(吨 / 小时) | 适用砂石料类型 | 推荐脱水筛型号 |

LX-60 | φ600×6000 | 2 | 1.5 | 30-60 | 细粒机制砂(0.15-3mm) | TS-1530 |

LX-100 | φ800×8000 | 4 | 3.0 | 80-100 | 中粒河砂(0.3-5mm) | TS-2040 |

LX-150 | φ1000×10000 | 6 | 4.5 | 120-150 | 粗粒矿砂(5-10mm) | TS-2550 |

LX-200(增强型) | φ1200×12000 | 8 | 6.0 | 180-200 | 高含泥砂石(含泥量 15%+) | TS-3060(防堵款) |

选型示例:湖南某砂石厂处理时产 80 吨的河砂(含泥量 12%,粒度 0.3-5mm),选用 LX-100 组合 + TS-2040 脱水筛,处理量匹配且含泥量适配,细砂回收率达 88%,脱水后含水率 14%。

二、耐用型脱水筛挑选核心:从材质到结构的 5 个关键维度

耐用型脱水筛需同时满足 “抗磨损、抗堵孔、抗变形、脱水效率稳定、维护便捷” 五大要求,挑选时需重点关注以下维度:

(一)材质选择:决定使用寿命的基础

脱水筛的筛网、筛框、振动电机等核心部件材质,直接影响设备耐用性,不同材质适配场景差异显著:

部件 | 材质类型 | 耐磨性能(相对值) | 耐腐性能 | 适用场景 | 使用寿命(小时) |

筛网 | 聚氨酯(85A) | 1.0 | 优(pH 2-12) | 细粒砂石、含泥量高的物料 | 1500-2000 |

筛网 | 65Mn 高锰钢 | 0.8 | 中(易生锈) | 粗粒高硬度砂石(如石英砂) | 1200-1800 |

筛网 | 316 不锈钢 | 0.6 | 优(耐酸碱) | 腐蚀性物料(如铜矿尾砂、海水洗砂) | 1000-1500 |

筛框 | Q355 碳钢(焊接) | - | 中(需防腐) | 普通砂石料处理 | 8000-10000 |

筛框 | 铝合金(轻量化) | - | 优 | 移动作业、小型设备 | 6000-8000 |

振动电机 | 铜线电机(IP55) | - | 中 | 室内或干燥环境 | 12000-15000 |

振动电机 | 铜线电机(IP65) | - | 优 | 露天、潮湿环境 | 15000-20000 |

挑选建议:

• 普通机制砂、河砂优先选聚氨酯筛网(耐磨 + 防堵);

• 高硬度石英砂、铁矿砂选 65Mn 高锰钢筛网(抗冲击);

• 沿海或腐蚀性矿山选 316 不锈钢筛网 + IP65 电机(耐腐)。

(二)结构设计:影响耐用性与效率的关键

1. 筛面倾角:耐用型脱水筛需具备倾角可调功能(12°-18°),含泥量高时调大倾角(15°-18°)加速排料,细粒物料时调小倾角(12°-15°)提升脱水效果;

2. 筛孔形态:采用倒锥形孔(入口宽、出口窄)的脱水筛,堵孔率比方形孔低 50% 以上(如 1mm 筛孔入口 1.2mm、出口 1mm),尤其适合含泥量 8%-15% 的砂石料;

3. 加强筋布局:筛框底部需均匀分布加强筋(间距≤300mm),且与筛框焊接处采用满焊工艺,避免高频振动导致开裂(普通点焊筛框寿命缩短 40%);

4. 减震设计:振动电机与筛框连接处需加装天然橡胶减震垫(厚度 10-15mm),减少振动传递至机架,降低整机磨损(减震垫定期更换,周期 6-12 个月)。

(三)脱水效率指标:耐用性与功能性的平衡

耐用型脱水筛需在长期使用中保持稳定的脱水效率,挑选时需关注以下实测指标(可要求厂家提供第三方检测报告):

• 含水率稳定性:连续运行 30 天,脱水后砂石含水率波动≤2%(如机制砂含水率稳定在 13%-15%);

• 细砂回收率:0.15-0.3mm 细砂回收率≥85%(低于该值则细砂流失严重,影响经济效益);

• 堵孔率:含泥量 12% 工况下,连续运行 8 小时堵孔率≤10%(超过则需频繁清理,降低设备耐用性)。

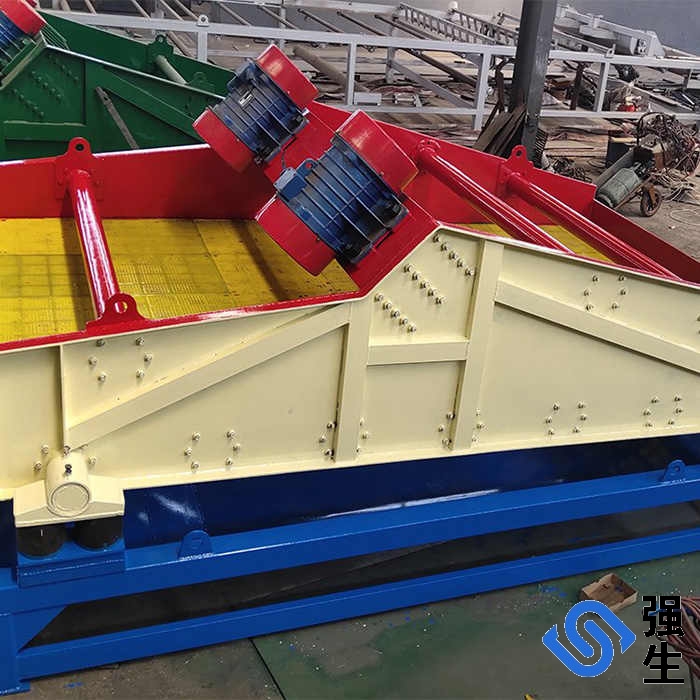

三、耐用型脱水筛主流型号参数与适配场景

不同型号脱水筛的处理量、结构特性差异显著,砂石厂需根据自身产能与物料特性精准匹配:

脱水筛型号 | 筛面尺寸(m×m) | 筛孔尺寸(mm) | 振动频率(次 / 分) | 处理量(吨 / 小时) | 电机功率(kW) | 核心特性 | 适用砂石厂规模 |

TS-1530 | 1.5×3.0 | 0.5-2 | 1500-1800 | 30-60 | 3.7 | 轻量化、倾角可调(12°-15°) | 小型(日处理≤1000 吨) |

TS-2040 | 2.0×4.0 | 1-3 | 1500-2000 | 80-100 | 5.5 | 加强筋筛框、聚氨酯筛网(防堵) | 中型(日处理 1000-2000 吨) |

TS-2550 | 2.5×5.0 | 2-5 | 1800-2200 | 120-150 | 7.5 | 双电机驱动、抗冲击(粗粒专用) | 大型(日处理 2000-3000 吨) |

TS-3060(防堵款) | 3.0×6.0 | 1-5 | 2000-2500 | 180-200 | 11 | 超声波防堵、倒锥形孔、IP65 电机 | 特大型(日处理>3000 吨) |

TS-3060(耐腐款) | 3.0×6.0 | 1-5 | 2000-2500 | 180-200 | 11 | 316 不锈钢筛网、防腐涂层筛框 | 腐蚀性矿山 |

选型逻辑:

• 小型砂石厂(时产<60 吨)选 TS-1530,兼顾成本与基础脱水需求;

• 中型砂石厂(时产 80-100 吨)且含泥量较高,优先选 TS-2040(防堵设计);

• 大型砂石厂处理粗粒高硬度砂石,适配 TS-2550(抗冲击);

• 沿海或腐蚀性矿山,选 TS-3060 耐腐款,避免设备过早腐蚀失效。

四、实际案例:砂石厂选型失误与优化方案

(一)案例 1:选型过小导致效率不足(江西某小型砂石厂)

• 原配置:时产 80 吨河砂(含泥量 10%),选用 TS-1530 脱水筛(适配 30-60 吨 / 小时)。

• 问题:脱水筛超负荷运行,筛面物料堆积,脱水后含水率达 20%(要求≤15%),细砂回收率仅 75%,电机每月过载故障 1-2 次。

• 优化方案:更换为 TS-2040 脱水筛,匹配 80-100 吨 / 小时处理量。

• 效果对比:

指标 | 原配置(TS-1530) | 优化后(TS-2040) | 变化幅度 |

脱水后含水率 | 20% | 14% | 降低 30% |

细砂回收率 | 75% | 88% | 提升 17.3% |

电机故障次数 | 1-2 次 / 月 | 0 次 / 3 个月 | 大幅减少 |

日处理量 | 1600 吨 | 1920 吨 | 提升 20% |

年增收(细砂 80 元 / 吨) | 43.2 万元 | 103.68 万元 | 增加 60.48 万元 |

(二)案例 2:材质选错导致寿命缩短(山东某石英砂厂)

• 工况:处理时产 120 吨石英砂(硬度 7 级,含泥量 5%),原用 TS-2550 脱水筛(聚氨酯筛网)。

• 问题:石英砂硬度高,聚氨酯筛网磨损快,3 个月需更换 1 次(预期 6 个月),年更换成本 18 万元,停机损失大。

• 优化方案:更换为 TS-2550(65Mn 高锰钢筛网定制款)。

• 效果对比:

指标 | 原配置(聚氨酯筛网) | 优化后(65Mn 筛网) | 变化幅度 |

筛网寿命 | 3 个月 | 8 个月 | 延长 167% |

年更换成本 | 18 万元 | 8 万元 | 降低 55.6% |

年停机时间 | 12 小时 | 4 小时 | 减少 66.7% |

筛分效率稳定性 | 85%-90% | 88%-92% | 更稳定 |

(三)案例 3:防堵设计缺失导致频繁清理(广东某河砂厂)

• 工况:处理时产 180 吨河砂(含泥量 18%,黏性大),原用普通 TS-3060 脱水筛(方形孔)。

• 问题:堵孔率 35%,日均清理时间 5 小时,筛分效率仅 72%,无法满足产能需求。

• 优化方案:更换为 TS-3060 防堵款(超声波装置 + 倒锥形孔)。

• 效果对比:

指标 | 原配置(普通款) | 优化后(防堵款) | 变化幅度 |

堵孔率 | 35% | 8% | 降低 77.1% |

日均清理时间 | 5 小时 | 0.5 小时 | 减少 90% |

筛分效率 | 72% | 90% | 提升 25% |

日处理量 | 3240 吨 | 4320 吨 | 提升 33.3% |

五、耐用型脱水筛选型避坑与维护建议

(一)选型避坑要点

1. 拒绝 “大马拉小车”:如时产 50 吨砂石厂无需选 TS-2040(适配 80-100 吨),过度选型会增加 30% 以上采购成本,且能耗偏高;

2. 验证材质真实性:要求厂家提供筛网材质检测报告(如聚氨酯邵氏硬度、锰钢含锰量),避免用普通碳钢冒充高锰钢;

3. 明确售后条款:合同中注明关键指标(如筛网寿命≥6 个月、脱水含水率≤15%),不达标可要求免费更换或维修;

4. 实地考察案例:优先选择在同类型砂石厂有 3 个以上应用案例的厂家(如石英砂厂选有石英砂处理案例的品牌),避免试用 “新机型”。

(二)耐用型脱水筛维护建议

1. 日常维护:

◦ 每日开机前检查筛网张紧度(用 10kg 力拉动筛网,位移≤5mm),松动时及时紧固螺栓;

◦ 清理筛面残留物料,尤其注意筛孔内的黏土堵塞,可用高压水枪(0.3MPa)冲洗。

1. 定期维护:

◦ 每月检查减震垫磨损情况(变形量>3mm 时更换),避免振动冲击损伤筛框;

◦ 每 3 个月给振动电机轴承加注润滑脂(锂基润滑脂),确保电机散热良好;

◦ 聚氨酯筛网每 6 个月检查表面磨损(凸点纹理磨损>0.3mm 时更换),高锰钢筛网则检查筛孔变形(误差>5% 时更换)。

1. 特殊工况维护:

◦ 冬季低温(<5℃)时,开机前用热风枪预热筛网(10-15 分钟),避免结冰导致振动异常;

◦ 腐蚀性环境中,每季度对筛框喷涂防腐漆(环氧富锌漆),延长使用寿命。

螺旋洗砂机带细沙回收机系统的选型,需先确保整体处理量协同,再聚焦耐用型脱水筛的材质、结构与效率指标 —— 材质适配物料特性(如高硬度选高锰钢、腐蚀性选不锈钢),结构满足抗堵抗变形(如倒锥形孔、加强筋筛框),效率指标稳定(含水率、回收率波动小)。

实际案例证明,正确选型可使脱水筛寿命延长 50% 以上,细砂回收率提升 15%-25%,年综合效益增加数十万元。对于砂石厂而言,挑选耐用型脱水筛不是 “选贵的”,而是 “选对的”,通过精准匹配产能与物料特性,才能实现设备耐用性与生产效率的双重提升。

管理员

该内容暂无评论