摘要:矿山用轮式洗砂机设备又称作高浓度泥浆脱水分离机,文章探讨了大型工业矿山中轮式洗砂机的重要性,强调其对矿石脱泥、除杂和分级的关键作用。针对高强度工况,建议通过明确指标、匹配型号、鉴别材质和现场验证四步挑选设备,以提升耐用性和生产效率,降低维护成本,并提高成品砂石品质

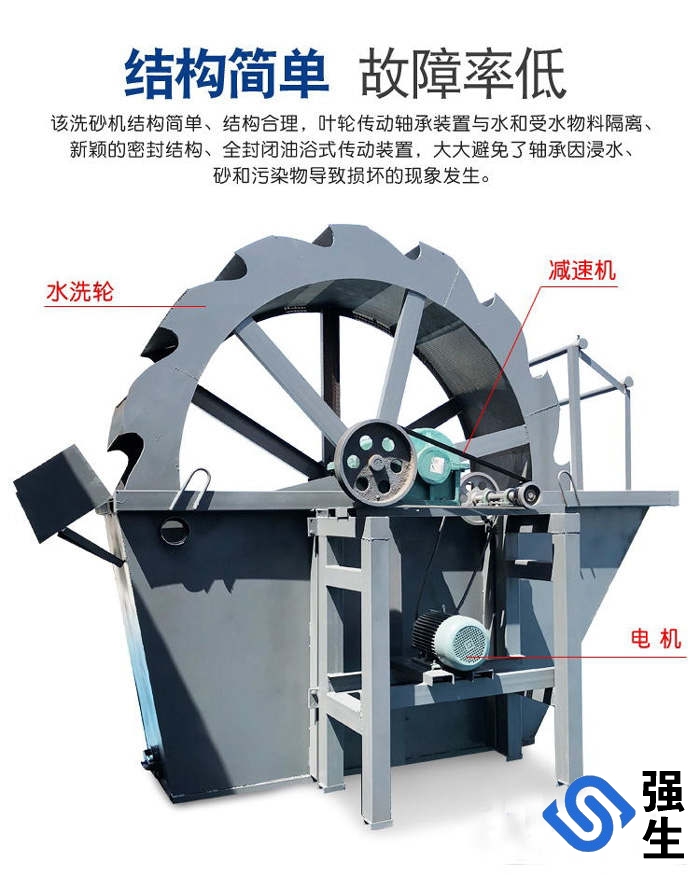

在大型工业矿山(日处理量>5000 吨)的砂石加工流程中,轮式洗砂机是实现矿石脱泥、除杂、分级的核心设备,其洗净度、处理效率与耐用性直接影响成品砂石品质与矿山生产效益。大型矿山用轮式洗砂机需适配高硬度矿石(如花岗岩、石英岩)、大处理量(100-500 吨 / 小时)、连续化作业(24 小时运行)等严苛工况,若选型不当,易出现轮斗磨损快、洗净度不达标、故障停机频繁等问题。本文从设备核心性能指标、型号参数匹配、材质工艺鉴别、实际案例验证四个维度,提供大型工业矿山用轮式洗砂机的专业挑选指南,附型号参数表与实测数据,助力矿山企业精准选型。

一、明确核心选型指标:大型矿山工况的特殊要求

大型工业矿山与中小型砂厂的轮式洗砂机需求差异显著,挑选时需重点关注以下适配大型工况的核心指标,避免用 “通用标准” 衡量:

(一)处理量与过载能力

• 基础匹配:轮式洗砂机的设计处理量需比矿山实际矿石来料量高 10%-20%(如矿山小时来料 200 吨,需选 220-240 吨 / 小时设备),预留缓冲空间,避免高峰期过载;

• 过载耐受:大型矿山常出现短时来料波动(如爆破后大块矿石集中输送),优质设备需能承受 120% 额定处理量的短期过载(持续 1-2 小时),且电机、减速器无异常温升(≤40℃)。

(二)洗净度与分级精度

• 洗净度要求:针对高含泥量矿石(含泥量 8%-15%),洗净度需≥95%(即成品砂石含泥量≤0.5%),满足建筑用砂 GB/T 14684 标准;

• 分级精度:若需同步实现粗细砂分级(如 0.5-2mm 细砂与 2-5mm 粗砂分离),设备分级误差需≤5%,避免细砂流失或粗砂混入。

(三)耐用性与维护周期

• 易损件寿命:轮斗叶片、衬板等直接接触矿石的部件,在处理硬度 7 级以上矿石时,使用寿命需≥6 个月(普通设备仅 3-4 个月);

• 无故障运行时间:优质设备连续运行无故障时间需≥3000 小时(约 4 个月),年故障停机时间≤100 小时,保障矿山连续生产。

(四)能耗与环保指标

• 单位能耗:大型设备需控制能耗成本,处理每吨矿石的能耗应≤0.8kW・h(比普通设备低 15%-20%);

• 废水循环:配套水循环系统后,水利用率需≥85%,废水排放量≤5m³/ 小时(满足矿山环保要求)。

二、型号参数匹配:按矿山矿石特性精准选型

大型工业矿山用轮式洗砂机已形成系列化型号,核心参数需与矿石硬度、粒度、含泥量深度匹配,以下为国内主流厂家的大型型号参数表及适配场景:

设备型号 | 轮斗直径(mm) | 轮斗数量(个) | 处理量(吨 / 小时) | 适配矿石硬度(莫氏) | 洗净度(%) | 电机功率(kW) | 总重量(吨) | 适用矿山场景 |

LXW-100 | 1800 | 2 | 100-120 | 5-6(石灰石、大理石) | ≥95 | 15 | 8.5 | 中型矿山细砂清洗(0.5-3mm) |

LXW-200 | 2200 | 3 | 180-220 | 6-7(花岗岩、玄武岩) | ≥95 | 22 | 12.8 | 大型矿山中粒矿石清洗(1-5mm) |

LXW-300 | 2800 | 3 | 280-320 | 7-8(石英岩、铁矿) | ≥96 | 30 | 18.5 | 特大型矿山粗粒矿石清洗(2-8mm) |

LXW-400(增强型) | 3200 | 4 | 380-420 | 8-9(刚玉、金刚石伴生矿) | ≥96 | 45 | 25.2 | 超硬矿石大型矿山(5-10mm) |

LXW-500(双轮组) | 3600 | 6 | 480-520 | 6-7(多矿种混合清洗) | ≥95 | 55 | 32.6 | 综合型矿山大处理量需求(100 万吨 / 年以上) |

参数解读与选型逻辑:

1. 矿石硬度匹配:硬度>7 级的超硬矿石(如石英岩),需选 LXW-300 及以上增强型(轮斗叶片加厚至 20mm,衬板用高铬铸铁);

2. 粒度适配:细粒矿石(0.5-3mm)选小直径轮斗(1800-2200mm),粗粒矿石(5-10mm)选大直径轮斗(2800mm 以上),避免细砂随废水流失;

3. 处理量叠加:若矿山分多条生产线,可选用双轮组型号(如 LXW-500),单台设备实现两条线的矿石清洗,减少设备占地面积(比两台单机节省 30% 空间)。

三、材质与工艺鉴别:耐用性的核心保障

大型矿山轮式洗砂机的耐用性 80% 取决于材质与制造工艺,挑选时需现场鉴别关键部件,避免 “表面参数达标但实际耐用性不足”:

(一)轮斗与叶片材质

• 优质标准:

◦ 轮斗本体:Q355B 碳钢(抗拉强度≥510MPa),厚度≥12mm,焊接处满焊(焊脚高度≥8mm),避免局部应力集中;

◦ 叶片:处理硬度 7 级以下矿石用 65Mn 高锰钢(硬度 HRC35-40),处理超硬矿石用 NM450 耐磨钢(硬度 HRC45-50),叶片厚度≥15mm(普通设备仅 10mm);

• 鉴别方法:用硬度计现场检测叶片硬度(HRC 值需符合标注),查看焊接处是否有气孔、夹渣(可用超声波探伤仪检测)。

(二)减速器与传动系统

• 减速器选型:大型设备需选用硬齿面减速器(如 ZLY 系列),传动比 20-30,承载能力比软齿面减速器高 2-3 倍,且需配备强制润滑系统(避免 24 小时运行时齿轮干磨);

• 传动稳定性:电机与减速器的联轴器需为弹性柱销式(而非刚性连接),可缓冲矿石冲击导致的扭矩波动,减少轴承损坏风险(弹性联轴器寿命比刚性长 50%)。

(三)机架与防腐工艺

• 机架强度:大型设备机架需采用矩形钢管焊接(规格≥100×100×5mm),并在受力点(如轮斗支撑处)增加加强筋,空载运行时机架振幅≤2mm;

• 防腐处理:矿山多潮湿或有腐蚀性水质(如含硫矿石),机架需经喷砂除锈(Sa2.5 级)+ 环氧富锌底漆(厚度 80μm)+ 面漆(厚度 60μm)处理,盐雾测试耐腐蚀时间≥1000 小时。

四、现场试机与数据验证:避免 “纸上参数” 陷阱

大型轮式洗砂机采购前,需要求厂家提供同类型矿山的现场试机机会,通过实测数据验证设备性能,重点关注以下实操指标:

(一)空载试机检查

1. 运行稳定性:开机 30 分钟,听减速器、电机无异常噪音(≤85dB),用水平仪检测机架水平度(误差≤1mm/m),避免因安装不平导致轮斗偏磨;

2. 操控灵活性:测试变频调速功能(转速 5-15r/min 可调),观察轮斗启动、停止时无卡顿,紧急停机响应时间≤2 秒。

(二)负载试机实测(以处理 200 吨 / 小时花岗岩为例)

试机指标 | 优质设备表现 | 劣质设备表现 | 差异分析 |

洗净度(%) | 96(含泥量 0.4%) | 88(含泥量 1.2%) | 优质设备轮斗转速与冲洗水匹配更优 |

轮斗电流波动 | ±5%(额定电流 100A) | ±15%(额定电流 100A) | 劣质设备传动系统稳定性差 |

废水含砂量(g/L) | ≤50 | ≥120 | 优质设备分级间隙设计合理,细砂流失少 |

连续运行 4 小时温升 | 电机≤38℃,减速器≤42℃ | 电机≥45℃,减速器≥50℃ | 劣质设备散热设计不足 |

(三)厂家资质与售后验证

1. 案例要求:要求厂家提供 3 个以上同规模矿山(日处理量>5000 吨)的应用案例,且设备运行时间≥1 年(避免 “新案例数据不可靠”);

2. 售后承诺:大型设备需厂家承诺 “24 小时内到场维修”(矿山多偏远,售后响应至关重要),易损件(叶片、衬板)储备充足,到货时间≤72 小时。

五、实际案例:大型矿山选型失误与优化方案

(一)案例 1:花岗岩矿山选型过小导致效率不足

• 矿山背景:河南某花岗岩矿山,日处理量 8000 吨,矿石硬度 7 级,含泥量 10%,原选用 LXW-100 轮式洗砂机(处理量 100-120 吨 / 小时),配置 4 台设备并联运行。

• 问题:单台设备频繁过载(实际来料 150 吨 / 小时),轮斗叶片 3 个月磨损报废,洗净度仅 90%,成品砂石因含泥量超标(0.8%)被客户退货。

• 优化方案:更换为 2 台 LXW-300 增强型(处理量 280-320 吨 / 小时),轮斗叶片选用 NM450 耐磨钢,配套自动冲洗水调节系统。

• 优化效果对比:

指标 | 原配置(4 台 LXW-100) | 优化后(2 台 LXW-300) | 变化幅度 |

单台处理量 | 100 吨 / 小时 | 300 吨 / 小时 | 提升 200% |

叶片寿命 | 3 个月 | 8 个月 | 延长 167% |

洗净度 | 90% | 96% | 提升 6.7% |

年维护成本 | 24 万元 | 12 万元 | 降低 50% |

客户退货率 | 8% | 0% | 完全消除 |

(二)案例 2:石英岩矿山材质选错导致磨损快

• 矿山背景:安徽某石英岩矿山,矿石硬度 8 级,原用 LXW-200 轮式洗砂机(叶片为 65Mn 钢),处理量 200 吨 / 小时。

• 问题:叶片 2 个月出现严重磨损(厚度从 15mm 减至 8mm),导致洗净度下降至 92%,细砂流失率从 5% 升至 12%。

• 优化方案:更换为 LXW-200 耐磨定制款(叶片材质升级为 NM500,厚度增至 18mm),轮斗内侧加装陶瓷衬板。

• 优化效果对比:

指标 | 原配置(65Mn 叶片) | 优化后(NM500 叶片 + 陶瓷衬板) | 变化幅度 |

叶片寿命 | 2 个月 | 9 个月 | 延长 350% |

细砂流失率 | 12% | 4% | 降低 66.7% |

年叶片更换成本 | 18 万元 | 8 万元 | 降低 55.6% |

成品砂产量 | 180 吨 / 小时 | 192 吨 / 小时 | 提升 6.7% |

六、选型避坑指南:大型矿山需警惕的 4 个误区

1. 误区 1:只看处理量,忽视过载能力

◦ 风险:部分厂家标注 “处理量 200 吨 / 小时”,实际仅能稳定运行 180 吨 / 小时,矿山高峰期需频繁停机;

◦ 避坑:要求厂家提供 “额定处理量” 与 “最大处理量” 双参数,签订合同时注明 “120% 过载运行 1 小时无故障” 条款。

1. 误区 2:认为 “材质越硬越好”

◦ 风险:盲目选择硬度 HRC55 以上的叶片,虽耐磨但脆性大,易在冲击下断裂(如处理含大块矿石时);

◦ 避坑:硬度 7-8 级矿石选 HRC45-50 的 NM450/NM500 钢,兼顾耐磨性与韧性。

1. 误区 3:忽略水循环系统匹配

◦ 风险:单独采购轮式洗砂机,未配套沉淀池、压滤机,导致废水排放超标,面临环保处罚;

◦ 避坑:要求厂家提供 “洗砂机 + 水循环” 整体方案,确保水利用率≥85%,满足矿山环保要求。

1. 误区 4:轻信 “低价格设备”

◦ 风险:大型设备价格低于市场均价 20% 以上,多为偷工减料(如叶片厚度减薄、减速器用软齿面);

◦ 避坑:核算 “全生命周期成本”(采购价 + 维护费 + 停机损失),而非仅看初始投入,优质设备虽贵 10%-15%,但年维护成本低 50%。

挑选优质大型工业矿山用轮式洗砂机,需跳出 “参数对比” 的表层逻辑,深入结合矿山矿石特性(硬度、含泥量、粒度)、生产模式(连续化、大处理量)、环保要求,通过 “指标明确→型号匹配→材质鉴别→现场验证” 四步,筛选出适配性强、耐用性高的设备。实际案例证明,正确选型可使设备寿命延长 60% 以上,维护成本降低 50%,成品砂石品质达标率提升至 98% 以上,为大型矿山的稳定生产与效益提升提供关键支撑。

管理员

该内容暂无评论